Die Beschichtung/Lackierung auf elektronischen Baugruppen muss einwandfrei haften, um optimale Funktionssicherheit auch bei extremen Bedingungen zu gewährleisten. Daher bestehen höchste Anforderungen an die Oberflächenreinheit der Baugruppen. Im Folgenden werden neue, kostengünstige und schnelle Analyseverfahren vorgestellt, um die Reinheit der Baugruppen zu überprüfen. Eine Übersicht über gängige Reinigungssysteme zeigt zudem, wie die Anforderungen an die Oberflächenreinheit erfüllt werden können.

Dr. Helmut Schweigart, Zestron, Ingolstadt

Die Anforderungen an elektronische Baugruppen, insbesondere für deren Einsatz in Automotive-, Militär-, Avionik- und Telekommunikationsanwendungen, steigen ständig an. Dies bedeutet bei fortschreitender Packungsdichte immer höhere Anforderungen an die Reinheit der Baugruppen bei der Herstellung und Montage.

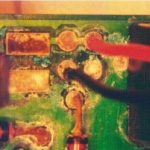

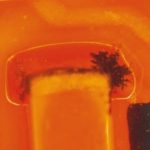

Der vermehrte Einsatz von Baugruppen unter immer kritischeren klimatischen Bedingungen wie Temperaturwechsel und Feuchte erhöht zudem die Gefahr von Fehlfunktionen. Verantwortlich hierfür sind vor allem durch Umwelteinflüsse hervorgerufene Kriechströme und elektrochemische Migration. (Bild 1 und 2)

Mit der Einführung von bleifreien Lotpasten müssen auch der höhere Feststoffanteil und die aggressiveren Aktivatoren, die in diesen Pasten enthalten sind, berücksichtigt werden. Durch sie ist mit einer Verstärkung der Fehlfunktionen zu rechnen und die Zuverlässigkeit und Lebensdauer elektronischer Baugruppen wird verringert.

Beschichtung als zuverlässige Schutzmaßnahme

Die Schutzlackierung elektronischer Baugruppen ist somit eine wichtige und notwendige Maßnahme, um die Zuverlässigkeit elektronischer Produkte zu sichern. Da das Beschichten der Baugruppe in der Regel den letzten Schritt in der Wertschöpfungskette darstellt, können sich Fehler in diesem Fertigungsschritt drastisch auf die Produktionskosten auswirken und zu verheerenden Feldausfällen führen. Um eine optimale Haftung der Schutzbeschichtung zu gewährleisten und spätere Rissbildung und Delaminationseffekte zu vermeiden, ist es wichtig, dass eine hohe Reinheit der Baugruppe vor dem Beschichten gesichert ist.

Grundsätzlich orientiert sich die Mindestreinheit bei Beschichtungsprozessen am etablierten J-Standard 001D, der als wichtigster Industriestandard für die Reinheitsqualifikation bei Baugruppen gilt. Für eine vollständige Qualifizierung nach diesem Standard sind folgende Verfahren notwendig:

- Optische Qualifikation 20- bzw. 40-fach (gemäß IPC A610D)

- Qualifikation von Harzreinheit (<40 µg/cm² für Klasse-3-Baugruppen)

- Ionische Kontaminationsmessung (1,56 µg/ NaCl cm²)

- Nachweis anderer organischer Verunreinigungen

- SIR-Messung nach bzw. während der Klimalagerung

Die optische Inspektion kann mit Hilfe eines Makroskopes durchgeführt werden. Dabei sollten optisch keinerlei Verunreinigungen auf der Baugruppe erkennbar sein.

Die Menge des Harzanteils auf Baugruppen spielt eine entscheidende Rolle, da sie Einfluss auf die Lackhaftung hat. Harzrückstände können zu einer ungenügenden Haftung und zur Ablösung des Schutzlackes führen. Der Grenzwert liegt aber für Klasse 3 Baugruppen bei nur 40 µg/cm², was dem Harzanteil auf einer Lötstelle entspricht. Gerade bei den neuen, bleifreien Lotpasten ist der Anteil der Harzrückstände durch die veränderte Zusammensetzung jedoch enorm gestiegen. Der Nachweis von Harzrückständen erfolgte bisher üblicherweise über kostspielige Verfahren, wie zum Beispiel HPLC (High Pressure Liquid Chromatograph), sie können jedoch auch einfach mittels eines speziellen chemischen Schnelltests (z. B. Zestron Resin Test) auf der Baugruppe nachgewiesen werden. So kann sichergestellt werden, dass Harzrückstände direkt während der Produktion erkannt und abgereinigt werden können, so dass der geforderte Maximalwert von 40 µg/cm² nicht überschritten wird.

Für die Reinheitscharakterisierung der Oberflächen nach J-STD 001D stellt außerdem das Ionenäquivalent eine wichtige Größe dar. Ein großes Ionenäquivalent weist auf eine große Menge hygroskopischer Verunreinigungen hin. Diese führen meist innerhalb weniger Jahre zur Delamination der Beschichtung und damit zu deren Versagen (Bild 3).

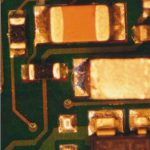

Andere organische Verunreinigungen, wie beispielsweise Rückstände der eingesetzten Flussmittel, können die Beschichtungsqualität deutlich beeinflussen und Ausfallmechanismen unter der Beschichtung auslösen. Zum Nachweis solcher organischer Verunreinigungen nach J-STD 001D gibt es weitere, schnell und einfach anzuwendende Einfärbeverfahren (z. B. Zestron Flux Test), die eine Alternative zu den bisherigen teuren Nachweisverfahren (z. B. Infrarot-Spektroskopie) sein können. Mittels einer Farbreaktion auf der Baugruppe werden selektiv organische Säuren nachgewiesen, wie sie als Aktivatoren in Flussmitteln angewandt werden (Bild 4). Mit Hilfe dieser Schnelltests wird zudem die Verteilung der Verunreinigungen auf der Baugruppenoberfläche sichtbar gemacht.

Die SIR-Messung dient dazu, die Isolationswirkung der Oberfläche nachzuweisen. Eine hohe Isolationswirkung garantiert dabei, dass elektrische Signale auf der Baugruppe nicht verfälscht werden. Flussmittelrückstände bzw. leitfähige Verunreinigungen können zu Kriechstrombrücken und damit zu Fehlfunktionen führen. Bei der SIR-Messung wird eine Kammstruktur in einem Klimaschrank gelagert und dabei der Oberflächenwiderstand zwischen den einzelnen Kammstrukturen gemessen. So kann auf den Oberflächenwiderstand nach dem Löten der Baugruppen geschlossen werden.

Die vorgestellten Verfahren garantieren einen sicheren Nachweis der unterschiedlichen Verunreinigungen. Dennoch ist häufig die Integration eines Reinigungsprozesses notwendig, um alle nach J-Standard 001D geforderten Grenzen in der Produktion einhalten zu können. Dieser sollte nicht nur die Aufgabe der Entfernung von Verunreinigungen übernehmen, sondern auch die Haftung des Conformal-Coatings maßgeblich positiv beeinflussen, so dass das Risiko von späterer Rissbildung und Delamination minimiert wird.

Auswahl eines geeigneten Reinigungsverfahrens

Die Auswahl eines Reinigungsverfahrens sollte zuerst über die technischen Notwendigkeiten erfolgen. Bei nachgelagerten Beschichtungsprozessen ist es vor allem wichtig, durch die Reinigung eine möglichst hohe Oberflächensauberkeit zu erreichen. Dadurch wird die Haftung von Beschichtungsstoffen auf der Baugruppenoberfläche verbessert. Bei der Auswahl eines geeigneten Reinigungsprozesses spielt vor allem die optimale Abstimmung von Reinigungsmechanik und -chemie eine große Rolle. Die eingesetzte Mechanik wie Sprühen, Druckumfluten oder Ultraschall soll den jeweiligen Anforderungen aus abzureinigenden Rückständen, Geometrie und Werkstoffempfindlichkeiten angepasst sein.

Die Reinigungssysteme können grundsätzlich in organische Lösemittel, wässrig alkalische Tensidreiniger und wasserbasierende, tensidfreie MPC-Reiniger unterteilt werden. Die Vorteile von organischen Lösemitteln bestehen in ihrer guten Reinigungsleistung sowie ihrem weiten Prozessfenster. Nachteilig sind ihr oftmals hoher VOC-Anteil und ihre Brennbarkeit, was den Einsatz in einer explosionsgeschützten Reinigungsanlage erfordert. Aufgrund der ökonomischen, ökologischen und sicherheitstechnischen Vorteile der wasserbasierenden Systeme verlieren die organischen Lösemittel zunehmend an Bedeutung.

Herkömmliche Tensidreiniger haben den wesentlichen Vorteil, dass sie keinen Flammpunkt besitzen und in der Regel einen geringen VOC-Wert haben. Die Hauptnachteile für die Baugruppenreinigung mit Tensidreinigern bestehen in ihrem Reinigungsprinzip selbst. Bei herkömmlichen Tensidreinigern werden die Reinigungswirkstoffe dauerhaft mit den Verunreinigungen verbunden. Durch die dauerhafte Bindung der Tenside an die Verunreinigungen tritt eine Verarmung an aktiven Wirkstoffen auf. Einer daraus resultierenden Badbeladungsgrenze kann nur durch eine Nachdosierung oder einen kompletten Badwechsel entgegengewirkt werden. Dadurch ergeben sich hohe Kosten für das Reinigungsmedium, den Arbeitsaufwand, die Entsorgung und den Abtransport des gebrauchten Reinigers. Gleichzeitig bleiben auf der Substratoberfläche Tenside haften. Diese können bei den nachgeschalteten Prozessen, wie beispielsweise dem Beschichten, zu Problemen führen.

Das „Micro Phase Cleaning“ (MPC) vereint die Vorteile von wässrigen Reinigern und Lösemitteln, ohne deren Nachteile in Kauf zu nehmen (Tabelle).

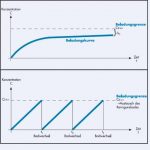

Die Mikro-Phasen entfernen Flussmittelrückstände, Harzrückstände und sonstige Verunreinigungen von der Substratoberfläche. Die aktiven Reinigungskomponenten binden sich dabei nicht an die Verunreinigung wie z. B. klassische Tenside (Bild 5). Die durch die Mikro-Phasen entfernten Schmutzpartikel werden an der Phasengrenze stabilisiert und vom Reiniger im Filter wieder freigegeben (Bild 6). Sie können damit durch einfache Filtration abgetrennt werden. MPC-Reiniger verarmen daher nicht an Wirkstoffen im Gegensatz zu Tensidreinigern.

Die lange Lebensdauer des Reinigers resultiert in einem geringen Verbrauch. Sowohl die Kosten für Badwechsel als auch für die Entsorgung und den Transport von Ware werden deutlich reduziert (Bild 7). Durch die tensid- und feststofffreie Formulierung der MPC-Technologie verbleiben keine Rückstände auf der Substratoberfläche. Dies hat eine hohe Prozesssicherheit bei der anschließenden Beschichtung zur Folge.

Schlussfolgerung

Die Kombination aus Reinigungsanwendung und günstigen Nachweisverfahren für die Oberflächenreinheit ermöglicht eine kostenoptimierte Lösung bei Beschichtungsprozessen und leistet einen entscheidenden Beitrag zur Prozesssicherheit und zur Betriebszuverlässigkeit der beschichteten Baugruppen.

Dies wird auch von der GfKorr – Gesellschaft für Korrosionschutz e. V. – in ihrem aktuellen Leitfaden zum Thema „Anwendung und Verarbeitung von Schutzlacken für elektronische Baugruppen“ bestätigt. Der Leitfaden, erstellt von führenden Herstellern aus der Lackiertechnik, hilft, bei der Auswahl der Prozesse zu einer kostengünstigen und dennoch zuverlässigen Lösung zu gelangen.

Durch den Einsatz eines optimierten Reinigungs- und Nachweisverfahrens in der Vorstufe des Beschichtungsprozesses können somit zuverlässig die Lackhaftung bei Coatings gewährleistet und so Feldausfälle bei beschichteten Baugruppen vermieden werden. Die partnerschaftliche Zusammenarbeit zwischen Anwender, Anbieter von Reinigungsprozessen und Anlagenhersteller gewinnt angesichts dieser komplexen Problemstellung zunehmend an Bedeutung.

EPP 419

Unsere Whitepaper-Empfehlung

Große Bauteile stellen große Herausforderungen an die Fokussierfähigkeit und den Höhenmessbereich der derzeit im Markt verfügbaren AOI-Systeme. Die Lösung: Innovationen, die die Vorteile von 3D-AOI nutzen, die Leistung in der Fertigung steigern und die Qualitätssicherung opt…

Teilen: