Dem Anspruch ”Get the total Coverage“ verpflichtet, ist Göpel electronic Innovationsführer bei der Entwicklung von Lösungen für die Qualitätssicherung in der Elektronikfertigung. Das Jenaer Unternehmen setzt bei einem neuen 3D-Röntgeninspektionssystem für Leiterplatten auf Bildverarbeitung von Stemmer Imaging.

Göpel electronic, Jena & Stemmer Imaging, Puchheim

In der Welt der Elektronikfertigung ist das Motto „schneller, kleiner, komplexer“ ein Teil des Alltags. Die Anforderungen an die Leistungsfähigkeit der elektronischen Systeme bei gleichzeitig geringerem Energiebedarf, reduzierter Systemgröße und niedrigeren Kosten definieren die aktuellen Trends. Schaltungsträger und besonders die Fertigungstechnologien sind konti- nuierlichen Veränderungen unterworfen. So wächst z.B. die doppelseitige Schaltung mittels der 3D-MID-Technologie in die dritte Dimen- sion und ermöglicht die effiziente Realisierung komplexer elektromechanischer Systeme. Ferti-gungstechnologisch realisiert das so genannte Pin in Paste-Verfahren die kosteneffiziente In-tegration von THR-Bauformen (Through Hole Technology) in den SMT-Prozess.

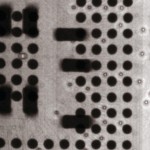

Wettbewerb und Kostendruck in der Elektronikfertigung, bei gleichzeitig höchsten Qualitätsstandards, erfordern umfassende Kontrollmechanismen im Fertigungsprozess. Der Einsatz der Röntgentechnologie ermöglicht dies in idealer Weise, erlaubt sie doch den Blick auf verdeckte Kontaktstellen und den Blick ins Innere der Lötstellen gleichermaßen. Die direkte Sichtbarkeit des Lotes und die Möglichkeit, dessen Menge und Verteilung im Röntgenbild zu bestimmen, sind dabei entscheidende Vorteile. Sie bilden die Basis für die stabile automatische Bewertung der Lötstellenqualität.

Volle Qualität

Die Röntgeninspektion von Stichproben ermöglicht zwar die Kontrolle des Fertigungsprozesses, trifft aber nur tendenzielle Aussagen über die Qualität des einzelnen Erzeugnisses. Besonders der weltweite Bezug von Leiterplatten, Bauelementen und Loten führt jedoch oft zu Variationen im Prozess und begünstigt die zufällige Ausbildung von Fehlern.

Jan Rimbach, im Unternehmen verantwort-lich für die Entwicklung der Automatischen Röntgen Inspektionssysteme (AXI-Systeme, Automated XRay Inspection), erläutert das Prinzip der Röntgeninspektion folgender- maßen: „Betrachtet man die Röntgen-Bildkette, so wird der Röntgenstrahl durch eine Microfocus-Strahlquelle erzeugt und breitet sich dann kegelförmig aus. Er durchdringt eine Region der Leiterplatte. Dabei wird er auf seinem Weg – in Abhängigkeit vom durchdrungenen Material und dessen Dicke – geschwächt und anschließend von einem Detektor erfasst.“

Oft befinden sich jedoch Bauelemente auf beiden Seiten der Leiterplatte. „Deren gegenseitige Überlagerung sowie die Überlagerung mit Durchkontaktierungen, Bonddrähten und Leiterzügen verhindert eine vollständige Inspektion in einem 2D-Bild“, so Rimbach weiter.

Eine verlässliche Qualitätsaussage ergibt sich allerdings nur durch die Kontrolle aller Lötverbindungen. Problematisch: Die Entwicklungstrends in der Fertigung reduzieren kontinuierlich die Inspektionsabdeckung von 2D-Röntgeninspektionssystemen. Erschwerend kommt hinzu, dass viele Fehlermerkmale erst mittels einer Schrägdurchstrahlung deutlich sichtbar werden.

2D wird zu 3D

Ähnlich dem medizinischen CT-Verfahren kann auch bei der Röntgeninspektion von Flachbaugruppen auf Basis von mehreren 2D-Röntgenaufnahmen, welche aus unterschiedlichen Richtungen aufgenommen wurden, eine 3D-Rekonstruktion durchgeführt werden. Besonders Winkel und Bildanzahl, sowie der erforderliche Rechenaufwand limitieren jedoch die Möglichkeiten im Vergleich zum CT. „Nur wenige AXI-Systeme sind schnell genug, um im heutigen Linientakt eine vollständige 2D-Inspektion zu ermöglichen“, weiß Rimbach. Werden Schrägdurchstrahlungen benötigt oder müssen – wie für eine 3D-Rekonstruktion erforderlich – viele Schrägdurchstrahlungen aufgenommen werden, so bricht die mögliche Inspektionsgeschwindigkeit nach seinen Worten „in der Regel dramatisch ein“.

Im Gegensatz dazu ermöglicht das neue Röntgeninspektionssystem OptiCon X-Line 3D des Unternehmen nun eine vollständige 3D-Röntgeninspektion auf der gesamten Baugruppe. Dabei beeinflusste eine systematische Analyse des gesamten System-Zeitverhaltens die Konzeption des Systems entscheidend.

Drei wesentliche Punkte galt es dabei laut Rimbach zu realisieren: „Es war zum einen erforderlich, eine parallele und dabei möglichst schnelle Bildaufnahme aus verschiedenen Winkeln zu ermöglichen. Zudem mussten die Totzeiten weitestgehend eliminiert werden, und drittens war es unser Ziel, eine skalierbare Software-Plattform für Bildverarbeitung und Analyse zu entwickeln, die verschiedensten Anforderungen gerecht wird.“

Giga-Pixel-Technologie

Das Kernstück des Bildaufnahmesystems bildet dabei ein selbst entwickeltes Detektormodul. „Verfügbare Detektoren waren bezüglich ihrer Geschwindigkeit und Sensitivität stark limitiert und wurden unseren Anforderungen nicht gerecht“, so Rimbach. Erst die Eigenentwicklung konnte die gestellten Forderungen nach Geschwindigkeit, Sensitivität bei simultaner Erfassung aus verschiedenen Richtungen erfüllen.

Der so entstandene, parallel arbeitende 3D-Röntgendetektor arbeitet auf Basis eines Röntgenbildverstärkers und ermöglicht die simultane Erfassung von Bildern aus neun verschiedenen Richtungen bei 12 Bit Grauwertumfang und einer Objektauflösung von maximal 10 µm pro Pixel. Die Detektor-Hardware erreicht dabei eine kontinuierliche Datenrate von bis zu 40 Giga-Pixeln pro Sekunde. Die integrierte Rechenhardware ermöglicht die zeitneutrale Bildintegration und Vorverarbeitung. Beim Vergleich solcher Systeme wird oft mit enormen Pixelzahlen und Auflösungen geworben. „Dies ist aber nur bedingt aussagekräftig bezüglich der Performance eines Systems“, gibt Rimbach zu bedenken: „Diese Angaben vernachlässigen meist die zeitliche Komponente.“

Das Detektorsystem des OptiCon X-Line 3D verfügt nach Rimbachs Aussage über eine Hardware-Leistung von über 40 Giga-Pixeln pro Sekunde. Nach der hardware-basierenden Bildintegration und Vorverarbeitung stehen verteilt auf neun Betrachtungsrichtungen 360 Mega-Pixel pro Sekunde zur weiteren Verarbeitung im PC zur Verfügung. Diese Bilddaten werden in einem Rekonstruktionsverfahren in eine 3D-Flächenleistung von bis zu 48 Mega-Pixeln pro Sekunde überführt. Diese Werte definieren das theoretische Maximum und werden in der Praxis nur mit starken Einschränkungen erreicht. Realistische Werte liegen laut Rimbach bei ca. 50 %.

Beim Betrachteten der einzelnen Strahlkegel der Bildkette wird deutlich, dass jede Projektion eine andere Region der Baugruppe zum gleichen Zeitpunkt aufnimmt. Als Bildbasis für die Rekonstruktion wird jedoch die gleiche Region in unterschiedlichen Betrachtungswinkeln benötigt. Erst eine zeitlich versetzte Aufnahme liefert daher die notwendigen Bilddaten. „Unser System bewegt die zu prüfende Baugruppe so, dass nacheinander alle notwendigen Betrachtungsrichtungen abgedeckt werden.“

Die so erfassten Bilddaten der verschiedenen Projektionen werden in einem PC-System rekonstruiert. Eine leistungsfähige 64-Bit-PC-Plattform bildet hierfür die Basis. Elementar für das Rechnersystem ist das reibungslose Zusammenspiel der einzelnen Komponenten bestehend aus Hardware, Treibern und Software.

„Schnell zeigte sich dabei, dass echte 64-Bit-Treiber keineswegs selbstverständlich sind und dass mehrere Frame Grabber auch nicht auf Anhieb so einfach miteinander harmonieren“, beschreibt Rimbach die anfänglichen Schwierigkeiten bei der Entwicklung des in der Anlage arbeitenden Bildverarbeitungs-Systems. Dank des engagierten Einsatzes von Stemmer Imaging wurde das Problem jedoch nach den Worten des Göpel-Entwicklers schnell gelöst.

Über die Details der verwendeten Bildverarbeitungs-Komponenten will Rimbach dabei aus Wettbewerbsgründen nicht sprechen, doch die Zusammenarbeit mit den Puchheimer Imaging-Spezialisten empfand er als äußerst hilfreich: „Die Anforderungen an die zahlreichen Bildverarbeitungs-Komponenten unseres Systems waren in Bezug auf Geschwindigkeit und Genauigkeit sehr anspruchsvoll. Durch die enge Zusammenarbeit bei der Zusammenstellung der Hard- und Software konnten wir jedoch schnell zur optimalen Kombination finden und so ein innovatives Röntgeninspektionssystem mit bislang einmaligen Merkmalen realisieren, das inzwischen bereits mehrfach erfolgreich im Einsatz ist.“

SMT/Hybrid/Packaging

Stand 6-410 & 7-404

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: