EPP: Wie kann man Plasmaoberflächenbehandlung in der Halbleiterherstellung bestmöglich einsetzen?

Nico Coenen: In der Halbleiterindustrie gibt es viele Möglichkeiten Oberflächen mit Plasma-Technologie vorzubehandeln, z. B. beim Wire-Bonding und Die-Bonding, dem Thermal-Compress-Bonding und beim Pre-Molding. Allerdings ist es wichtig, hier zwischen zwei unterschiedlichen Plasmaprozessen zu unterscheiden: Das Niederdruckplasmaverfahren auf der einen Seite arbeitet mit einer Vakuum-Kammer, in die mehrere Bauteile gelegt und gleichzeitig bearbeitet werden können. Hier wirken sich die Ausrüstungskosten und lange Prozesszeiten öfter als Nachteil aus. Des Weiteren kann hier keine selektive Behandlung des einzelnen Bauteils erfolgen, da alle Bauteiloberflächen dem Plasma ausgesetzt sind. Auf der anderen Seite gibt es unser Openair-Plasma, mit dem sich das Bauteil exakt an den gewünschten Stellen selektiv behandeln lässt. Dabei wird eine Düse eingesetzt, die mit Druckluft und keinem kostenintensiven Gas arbeitet. Um hochflexibel zu bleiben, kann die Düse von einem Roboter geführt werden. So lässt sich das Openair-Plasma System von uns problemlos inline im Produktionsprozess, aber auch als Insellösung einsetzen.

EPP: Welche Oberflächen können mit Openair-Plasma behandelt werden?

Nico Coenen: Mit unserer Openair-Plasma Technologie können wir Behandlungen wie Feinstreinigungen, Oberflächenaktivierungen und Plasmabeschichtungen auf nahezu allen Materialien durchführen. Dies umfasst Kunststoffe, Metalle, Glas, Keramik aber auch Verbundstoffe.

EPP: Ist die Openair-Plasma Technologie bei allen metallischen Oberflächen einsetzbar?

Nico Coenen: Ja. Metallische Oberflächen lassen sich gut mit Openair-Plasma reinigen. Besonders interessant wird es für die Halbleiterindustrie, wenn z. B. anstelle von Druckluft ein anderes Gas im Openair-Verfahren eingesetzt wird. Durch die Verwendung von speziellen Gasgemischen wird die Behandlung von z. B. Kupfer möglich, das sonst normalerweise nur in Niederdruckplasmaanlagen oder unter Schutzatmosphäre behandelbar wäre. Kupfer ist besonders bei höheren Temperaturen äußerst oxidationsempfindlich. Mit der reduzierenden Openair-Plasmabehandlung lassen sich Kupfer-Leadframes sehr schnell reinigen. Nach dem Reinigen mit Openair-Plasma ist keine Verfärbung des Kupferrahmens zu erkennen. Des Weiteren ist die thermische Beanspruchung der Bauteile sehr gering. Es können beispielsweise Platinen auf Kunststoff- oder Metallkernbasis ohne thermische Schäden bearbeitet werden. Auch Keramik- und LS-Schalter-Träger sind nach dem Die-Bonding und vor dem Wire-Bonding behandelbar. Wir haben viel Knowhow in unsere Plasmadüsen gesteckt, damit diese elektrisch neutral arbeiten, wodurch Chip-Schäden durch elektrostatische Ladungen ebenfalls ausgeschlossen sind.

EPP: Plasmadüsen zur Oberflächenbearbeitung in der Halbleiterindustrie werden schon seit einiger Zeit von Ihrem Unternehmen zur Verfügung gestellt. Wie kam es jetzt zu der Entscheidung ein vollständiges System zu bauen?

Nico Coenen: Ein langjähriger Kunde fragte bei uns an, ob wir ihn mit Komplettsystemen beliefern können. Bis dato hat er unsere Plasmadüsen in Anlagen eingesetzt, die von einem Systemintegrator hergestellt wurden. Sein bisheriger Lieferant konnte unseren Kunden aber nicht weiter beliefern. Da wir auf eine lange, gute Kundenbeziehung zurückblicken und wir uns als Komplettsystemlieferant bereits mit unseren Plasma Treatment Units (kurz PTU) am Markt etabliert haben, haben wir diese sehr spezifische Anforderung gern angenommen.

EPP: Wie genau funktionieren Ihre PTUs?

Nico Coenen: Unsere PTUs sind individuelle Fertigungszellen zur nahtlosen Integration in Produktionslinien, die wir auf die prozesstechnischen Abläufe beim Kunden auslegen. Dazu zählen auch verschiedene Handlings- und Automatisierungsoptionen, wodurch eine abgestimmte Prozessautomatisierung aus einer effizienten Oberflächenbehandlung und einem passgenauen Handling von Baugruppen und Bauteilen entsteht. Dank dieser Vorgehensweise waren wir in der Lage, die Vorgaben unseres Kunden zielgenau umzusetzen.

EPP: Wie sahen die Kundenvorgaben aus der Halbleiterindustrie aus?

Nico Coenen: Das System sollte inline-fähig sein und eine möglichst hohe Taktzeit garantieren. Aus diesem Grund haben wir uns schon in der Konzeptionsphase darauf konzentriert, mehrere Prozessschritte in das System zu integrieren. Dies umfasste die Planung einer parallelen Behandlung von 2 Ablagevorrichtungen auf 2 Förderbändern innerhalb eines Systems. Das Auslesen von Barcodes zur Rückverfolgbarkeit der einzelnen Chips wurde auch gleich integriert. Eine weitere Vorgabe war die selektive Behandlung der Bauteile, d.h., dass nur einzelne Bereiche der zu bearbeitenden Teile, wie z. B. die Oberseite, mit Plasma behandelt werden sollten. Aus diesem Grund schied auch eine Verwendung des Vakuumplasmas aus.

EPP: Wurde für die Entwicklung und Umsetzung des Systems seitens Plasmatreat eine interne Automatisierungskompetenz aufgebaut?

Nico Coenen: Nein. Die Konstruktions- und Automatisierungskompetenz in diesem Bereich haben wir bereits im Unternehmen. Wir haben schon in der Vergangenheit vollautomatisierte Systeme entwickelt und dabei verschiedene Automatisierungskonzepte und Kinematiken integriert. Wir haben allerdings unsere Reinraumkapazitäten am Standort in Steinhagen aufgebaut. Für solche speziellen Kundenprojekte haben wir einen Reinraum der Klasse 6 eingerichtet. Des Weiteren haben wir umfangreiche Kenntnisse zum Entwickeln von Systemen für die Halbleiterindustrie aufgebaut, wie zum Beispiel die Integration von Vakuumspannvorrichtungen zum Fixieren der Bauteil-Trays oder die Nutzung von Protokollschnittstellen, basierend auf SECS/GEM.

EPP: In welchem Bereich der Halbleiterherstellung wird Ihr System eingesetzt und welche Prozessschritte werden dabei durchgeführt?

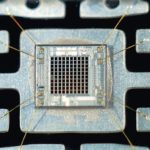

Nico Coenen: Wie gesagt, in unserem System sind zwei Förderbänder verbaut, auf denen parallel gearbeitet wird, um die Taktzeitvorgaben des Kunden zu erfüllen. Mit diesem sogenannten „Dual-lane-concept“ ist das System grundsätzlich für verschiedene Anwendungen ausgelegt, so dass wir einen maximalen Durchsatz pro Quadratmeter erreichen. Das System ist für JEDEC Trays als auch für Leadframes ausgelegt. So können Ablagefächer mit 8 oder 128 Bauteilen verarbeitet werden. Bei der jetzt ausgelieferten PTU wird im ersten Schritt mittels einer Kamera on the fly der Barcode auf den Bauteilen, die in einem JEDEC Tray transportiert werden, ausgelesen. So stellen wir die Rückverfolgbarkeit jedes einzelnen Bauteils sicher. Im nächsten Schritt werden die Bauteile durch Erzeugung eines Vakuums in den Fächern fixiert. Anschließend erfolgt die Oberflächenbehandlung jeweils mit unserer Rotationsdüse RD1004, wobei die Düsen mit einer integrierten Absaugung ausgestattet sind. Nach der Plasma-Oberflächenbehandlung verlassen die Bauteile das System, durchlaufen ein externes, selektives Flux-Modul und werden dann dem Thermal-Compress-Bonding-Prozess unterzogen.

EPP: Wie erfolgt die Oberflächenbearbeitung genau, gerade unter dem Gesichtspunkt des Dual-lane-concepts?

Nico Coenen: Das Dual-lane-concept ermöglicht ganz unterschiedliche Bearbeitungskonzepte, je nach gewünschter Taktzeit. Zwei befüllte Trays fahren über das erste Förderband hintereinander auf ihre definierten Positionen, auf denen die Oberflächenbehandlung stattfindet. Zeitgleich fahren auf dem zweiten Förderband ebenfalls zwei beladene Trays ein und warten an deren jeweiligen Bearbeitungspositionen. Die Vakuumfixierung erfolgt auf der Bearbeitungsposition. Ist der Prozess auf dem ersten Förderband abgeschlossen, fahren die beiden Openair-Plasmadüsen zum zweiten Förderband und bearbeiten die an der richtigen Position befindlichen Bauteile. In der Zwischenzeit verlassen die fertigen Trays das System und die nächsten rücken nach. Durch dieses parallele Arbeiten konnten wir die geforderten Taktzeiten erreichen.

EPP: Wie erfolgt die Kommunikation mit ihrem System innerhalb der Fertigungslinie?

Nico Coenen: Die Kommunikation erfolgt über die Standard-Equipment-Interface-Protokollschnittstelle in der Halbleiterindustrie, SECS/GEM.

EPP: Gerade durch die Corona-Pandemie werden Inbetriebnahmen beim Kunden vor Ort erschwert. Wie haben Sie dieses Problem gelöst?

Nico Coenen: Wir haben die Mitarbeiter des Kunden per Webmeetings geschult. Auch die Abnahmen fanden digital statt. Normalerweise wird z. B. die Abnahme von mehreren Mitarbeitern über Tage durchgeführt. Aufgrund der digitalen Vorgehensweise wurden diese Schulungs- und Abnahmetermine sehr aufwendig und haben sehr viel Organisation und Zeit erfordert. Aber in der Pandemie war das die einzig mögliche und vertretbare Vorgehensweise.

EPP: Bauteilknappheit ist in der Elektronikindustrie ein immer wiederkehrendes Thema. Gerade auch durch die zunehmende Elektromobilität ist hier wenig Entspannung zu erwarten. Können Sie mit Ihren Möglichkeiten hier positiv entgegenwirken?

Nico Coenen: Mit unserem Knowhow bei der Integration von Plasma-Lösungen sowie mit unseren Möglichkeiten im Bereich der Automatisierung und des Maschinenbaus können wir neue Lösungen anbieten, um Oberflächen schnell und effektiv zu behandeln und damit auch die Herstellungszeiten von Bauteilen zu verkürzen. Das jetzt ausgelieferte System ist eine kundenspezifische Lösung und natürlich können wir hier weitere individuelle Maschinen für andere Kunden konzipieren und umsetzen. Somit können wir eine taktzeitoptimierte Alternative für einen Prozessbereich in der Herstellung von Chips und Mikroprozessoren anbieten.