Wissen Sie wirklich was Ihr Testsystem testet und ob es alle vorkommenden Fehler auf der Baugruppe erkennen würde?

Alle Welt spricht von Prüfmittelfähigkeit. Hier werden Berechnungen aus mechanischen Prüfmittelfähigkeiten für Schieblehren, etc. herangeführt, die für ein elektronisches Mess-und Testsystem nicht aussagefähig noch anwendbar sind. Aber auch wenn sie Aussagefähig wären, was dann? Dann wissen Sie dass das Testsystem in der Lage ist in festgelegten Grenzen und Toleranzen zu messen. Mehr nicht! Ob dann der Adapter und das Prüfprogramm die gewünschte Testtiefe, Fehlerbdeckung stabil bringen wissen Sie damit nicht. Testsysteme sind parametrierbar, d.h. verschiedene Einstellungen können verändert werden um das Messergebnis zu erreichen. Üblicherweise wird ein Programmgenerator anhand einer Stückliste und Verbindungsliste eine Schaltungsanalyse vornehmen und daraus ein Prüfprogramm mit allen notwendigen Parametern, wie Stimulus, Guardpunkte, Integrationszeiten, Delays und Kelvin-Messungen erstellen.

Da das Ergebnis nicht immer den erwünschten Erfolgt hat wird dann bei sogenannten „Debugging“ die Messung modifiziert, d.h. die Parameter des automatisch erzeugten Prüfprogramms werden angepasst und verändert bis der gewünschte Messwert, stabil dargestellt wird. Durch diese Manipulationen ist es durchaus möglich einen Messwert zu erzwingen ohne dass dabei wirklich etwas Vernünftiges gemessen wird. So eine Messung nennt man in Testerjargon dann wohl eine „Fahrkarte“. Man kann also durch das Einstellen verschiedener Parameter einen Messwert „erzwingen“ ohne dass das sofort zu erkennen ist. Eine fatale Folge davon könnte sein dass ein Bauteil gemessen wird obwohl es gar nicht oder falsch bestückt ist!

Das bedeutet dass der erwartete „Faultcoverage“ also die Fehlerabdeckung nur theoretisch stimmt und mir das Prüfprogramm etwas vorgaukelt?! Wie ließe sich das vermeiden? In dem man einzeln jedes zu messende Bauteil manipuliert, sprich „auslötet“ oder es gegen andere Bauteile mit anderen Werten ersetzt und jede vorgenommene Änderung mit dem Prüfprogramm verifiziert um festzustellen was wirklich erkannt wird. Das wird schon bei einer kleinen Baugruppe mit 100 Bauteilen zu einer zeitraubenden und fehlerbehafteten Angelegenheit. Wie soll das dann mit einer komplexen Baugruppe erreicht werden? Wenn also auf diesem Wege nicht machbar, wie dann?

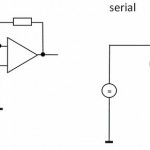

Digitaltest hat nun ein Verfahren entwickelt das es ermöglicht, während der Messung weitere Bauteile parallel oder seriell dem zu messenden Bauteil zuzuschalten und somit den Nominalwert des Messobjektes zu verändern. Wenn also nun ein zusätzlicher Widerstand parallel zum zu messenden Widerstand geschaltet wird sollte das Messergebnis kleiner sein, oder umgekehrt falls wir das mit einem Kondensator machen.

Wenn nun eine ganze Reihe von Bauteilen dazu geschaltet wird und jedes Mal eine Messung erfolgt und ausgewertet wird, sollte sich das auch in der Veränderung des Messwertes widerspiegeln. Wenn nicht, dann haben wir diese berühmte „Fahrkarte“ und müssen davon ausgehen dass ein Fehler bei diesem Bauteil nicht erkannt werden wird. Dadurch bietet sich die Chance die Parameter dieser Messung so zu verändern dass Fehler erkannt werden oder die Messung komplett aus der Prüfung herausnehmen und durch andere Maßnahmen ersetzen.

Das Verfahren wird als FailSim ab sofort in den Testsystemen des Unternehmens einsetzbar sein. Ein neues Board mit einer Reihe von Widerständen und Kondensatoren wird auf die neue AMU05 (Analog Measurement Unit) gesteckt und ist während den Incircuit Messungen entweder seriell oder parallel in den Messbus zuschaltbar. Somit können diese Bauteile bei jeder Messung parallel oder seriell dem zu messenden Bauteilen zugeschaltet werden. Damit können nun Fehler simuliert werden. Anhand einer Auswertesoftware werden die aufgezeichneten Messwerte verglichen und bewertet. Das Ergebnis ist eine klare Aussage über stabile und zuverlässige Messungen die auch in der Lage sind Fehler zu finden und solche dies es nicht sind und entsprechend bewertet werden müssen.

Industrie 4.0 spricht über vernetzte, softwarebasierende Produktionsmaschinen. Auch diese automatische Methode reiht sich hier nahtlos ein, denn nicht nur bei der Ausführung in der Produktion, sondern schon bei der Erstellung von Produktionstools sind derartige Automatismen hilfreich und zielführend.

productronica, Stand A1.365

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)