Der “Catalytic Thermal Oxidizer” kurz CATHOX genannt, ist ein weiterentwickeltes System um Verschmutzungen besonders in Reflowlötanlagen dauerhaft zu minimeren und so gering wie möglich zu halten. Ein thermochemisches und auf Nanotechnologie basierendes katalytisches Verfahren zerlegt sämtliche organische Verbindungen aus Ausgasungen von Lotpasten, Leiterplattenmaterialien und Bauteilen. Erst der Einsatz von Nanotechnologie ermöglichte es, Verbindungen schon in einem Bereich von ca. 200°C umzuwandeln.

Im laufenden Reflowprozess können so leichtflüchtige Verbindungen aus dem Prozesstunnel entfernt werden. Während dieser thermochemischen Oxidation werden sämtliche organischen Verbindungen in Kohlendioxid und Wasser aufgespalten mit einem vernachlässigbarem Anteil von Verkohlungsrückständen. Diese Entwicklung ermöglicht den Einsatz von Katalysatoren in jeder Prozesszone im Reflowofen unter Nutzung der vorhandenen Wärmeenergie.Widerstandsfähig gegen thermische und azidische (saure) Einflüsse sowie Nassoxidation sorgen keramische Oberflächenstrukturen für eine weitere Verstärkung der katalytischen Eigenschaften. Die Entwicklung wurde beim Europäischen Patentamt registriert.

Verschmutzungen im Reflowprozess

Mit der Einführung bleifreier Lotpasten hat sich auch deren Zusammensetzung geändert. Größere Mengen verschiedenster Substanzen wurden hinzugefügt, um möglichst alle Anforderungen an höhere Prozesstemperaturen im bleifreien Reflowprozess zu erfüllen. Durch die notwendigen Modifikationen in der chemischen Zusammensetzung haben sich folglich auch die Eigenschaften und die Zusammensetzung der Flussmittel-Rückstände allmählich verändert. Herkömmliche Filtersysteme wie sie in der Vergangenheit üblich waren und verwendet wurden stoßen nun an ihre Grenzen.

Gleichzeitig unterliegen Baugruppen dem steten Trend der Miniaturisierung von Leiterplatten, Bauteilen und Lotpad-Abmessungen, was in einer wesentlich höheren Dichte an Lotverbindungen/Flächeneinheit und somit mehr Rückständen in den Anlagen resultiert. Ein weiterer Effekt ist die zunehmende Verfeinerung der Lotbestandteile in den Lotpasten, deren Oxidation nur durch Zugabe von mehr Flussmittel verhindert werden kann. Überall dort, wo Wellen- oder selektives Löten an THT-Komponenten durch Pin in Paste ersetzt wird, steigt auch der Verschmutzungsgrad in Reflowlötanlagen.

Herkömmliche Kondensations-Reinigungssysteme waren insbesondere bei SnPb-Pasten sehr effizient. Die flüssigen bis klebrigen Rückstände konnten entfernt werden und zusätzliche Filter waren in der Lage, das Prozessgas zuverlässig zu reinigen, bevor es wieder in den Prozessraum zurückgeführt wurde.

Im Durchschnitt verliert jede Baugruppe im Ofen ca. 0,25 g an Gewicht. Lotpaste besteht aus ca. 10% Flussmittel, wovon ca. 50 % auf der Baugruppenoberfläche verbleiben. In einem Ofen einer high-volume SMT-Linie (24/7) wird der Ofen mit ca. 2 kg an Flussmittelrückständen pro Woche belastet. Viele Prozessgasreinigungssysteme basieren auf Kondensation über Wärmetauscher und Filtereinheiten bei Temperaturen um 20 °C. Kühlwasser muss hierfür über hauseigene Anlagen bereitgestellt werden und Filtereinheiten unterliegen regelmäßigen Reinigungszyklen. Je mehr Kondensat anfällt, umso häufiger müssen die Systeme gewartet werden.

Vorteile einzelner Zonenkatalysatoren

Marktübliche Reinigungskonzepte in Reflowlötanlagen basieren im Wesentlichen auf Pyrolyseverfahren und Kondensationskonzepten in unterschiedlichen Ausführungen. Bei der Kondensation wird ein Teil des heißen Prozessgases mit ca. 250 °C aus der Anlage entnommen und durch Wärmetauscher bei einer Temperatur von ca. 40°C geführt. Hierfür wird dauerhaft Kühlleistung benötigt, um die Kondensation im optimalen Wirkungsbereich zu halten.

Bei den Pyrolyseverfahren muss das aus der Anlage entnommene Prozessgas auf ca. 500 °C erhitzt warden, um den gewünschten Effekt zu erreichen. Bei dieser thermochemischen Gaszerlegung wird das Prozessgas durch die Reinigungseinheit und über Granulate geleitet, bevor es in den Reflowofen zurückgeführt wird.

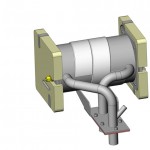

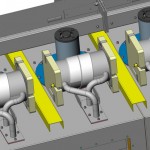

Das neue Konzept sieht eine Katalysatorzelle vor jeder Prozesszone vor. Es ist aber auch möglich 2–3 Zonen miteinander zu verbinden, wobei jeder Zone individuelle Einstellwerte zugeordnet werden können. In diesem Katalysator laufen wie bei der Pyrolyse die gleichen thermochemischen Prozesse ab – jedoch bei viel niedrigeren Temperaturen. Die typischen Temperaturen in den Katalysatoren liegen zwischen 185 u. 250 °C; also Temperaturen wie man sie in den Peakzonen oder kurz davor erreicht. Die Katalysatoren werden direkt auf die Heizzonen aufgebaut – es wird also keine zusätzliche Verrohrung benötigt. Weil die Temperaturen, die für den katalytischen Prozess benötigt werden so nahe an den Zonentemperaturen des Reflowofens liegen, ist der dafür benötigte Energieaufwand sehr gering – lediglich für die optimalen Temperatureinstellungen und die Temperaturregelung wird ein geringer Anteil benötigt.

Einmal abgesehen von den Energieeinsparungen ist die Reduktion des Wartungsaufwandes mehr als beeindruckend. Dies wiederum bedeutet mehr Gesamtdurchsatz und gesteigerte Produktivität. Das Reinigen von Wärmetauschern und Filtern oder deren Austausch in den Reinigungseinheiten entfällt. In Ausnahmefällen mussten diese alle zwei Wochen gereinigt und vom Schmutz befreit werden, was erhöhte Stillstandszeiten zur Folge hatte. Im Gegensatz hierzu sind die Katalysatoren wartungsfrei bei einem Vielfachen der Betriebszeiten. Vorgesehen sind hier lediglich jährliche Wartungen. Die Verunreinigungen basieren auf Kohlenwasserstoffverbindungen und zerfallen nach dem thermochemischen Prozess im Katalysator zu CO2 und H2O.

Die wichtigsten Ziele die man mit dieser Entwicklung verfolgt und die Vorteile die sich daraus ergeben:

- Saubere Heizzonen

- Minimaler Energieaufwand

- Drastische Reduktion von Stillstandszeiten hervorgerufen durch Reinigungsarbeiten an Wärmetauschern und Filtern

- Kein Abfall

- Mehr Durchsatz durch geringe Stillstandszeiten und weniger Produktionsunterbrechungen.

- Das Projekt begann vor ca. 2 Jahren (2013) mit einer breit angelegten Studie über verschiedenste Zeolithe und Granulate. Bald schon wurden verschiedenste katalytische Verfahren mit in die Untersuchungen aufgenommen bevor die Laboruntersuchungen beendet waren. In der zweiten Phase des Projekts wurde ein großes Katalysatormodul aufgebaut, welches zwischen Reflowzone und dem bestehenden Gasreinigungssystem zum Einsatz kam. Für die Tests wurden große Mengen an Flussmittel, welches für Lotpasten verwendet wird, mit entsprechenden Reflowprofilen durch den Ofen gefahren. Hier konnte man erstmalig die Leistungsfähigkeit dieses Verfahrens sichtbar machen (Die Studie wurde auf der APEX, S05–01 in San Diego, im Februar 2015 präsentiert). In der dritten Projektphase wurde das System im Juli 2015 als Alpha-Test in einer 24/7 Großserien-Produktionslinie eines namhaften deutschen Großunternehmens installiert. Dort wird seit Installation des Systems wöchentlich der Zustand dokumentiert.

CATHOX – Studie und Einführung

CATHOX ist natürlich in erster Linie eine Option für neue Maschinengenerationen – es kann aber auch auf bestehende Systeme nachgerüstet werden. Das System ersetzt bestehende Gasreinigungssysteme, ausgestattet mit eigener Software ist es über SMEMA mit der Linie verbunden. Die Software überwacht und misst die Temperaturen der Katalysatoren, alle Heizelemente sind zudem PID überwacht. Sämtliche Meldungen des Systems werden aufgezeichnet um einen sicheren Betrieb zu gewährleisten.

productronica, Stand A4.554

Teilen: