Mit dem LDS-Verfahren werden aus dreidimensionalen Kunststoffkörpern durch einen Laserprozess und anschließendes stromloses Metallisieren dreidimensionale Schaltungsträger. Mit einem einfachen Prototyping-Verfahren reduziert LPKF den Entwicklungsaufwand und die Zeit bis zur Markteinführung des Endprodukts.

Malte Borges ist Pressereferent bei LPKF Laser & Electronics

Der LPKF Produktmanager Lars Führmann hält einen schwarzen Würfel in Größe eines Würfelzuckers und eine winzige schwarze Scheibe in der Größe einer Linse in der Hand: Beides sind Drucksensoren für Autoreifen – vor und nach der Auslegung als 3D-Bauteil. Die kleine Linse zeigt das Potenzial: Das Volumen beträgt lediglich ein Fünftel des Vorgängers. Die komplette Ankontaktierung des Sensors ist im Bauteilgehäuse bereits angelegt.

Führmann ist überzeugt, dass der Markt für dreidimensionale Schaltungsträger in den nächsten Jahren weiter deutlich wächst. Als Basis dienen spritzgegossene Kunststoff-Bauteile, auf deren Oberflächen Leiterbahnen aufgebracht werden. Die Technologie wird mit dem Begriff Mechatronic Integrated Devices (MID) bezeichnet. Dreidimensionale Schaltungsträger verbinden mechanische und elektronische Funktionen in einem Bauteil um Platzbedarf und Gewicht zu verringern.

Schnellere Produktentwicklung durch Laser-Direktstrukturieren (LDS)

Das von LPKF patentierte LDS-Verfahren (Laser-Direktstrukturierung) hat daran einen Marktanteil von mehr als 50 Prozent – und zeigt Potenzial für die Weiterentwicklung in neue Bereiche wie LED-Technologie, Feinstleiterstrukturierung für Chip Stacking (z.B. Integration von Sensorik und Auswertelektronik in einem kompakten Gehäuse).

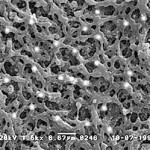

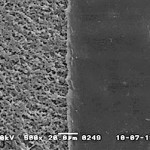

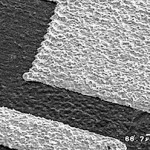

Als Grundlage für die Laser-Direktstrukturierung dienen Bauteile, die aus einem additivierten Kunststoff hergestellt werden. Mittlerweile bieten die üblichen Lieferanten alle wichtigen Thermoplaste als LDS-Varianten an, aber auch die ersten Duroplaste sind jetzt als LDS-Version erhältlich. Das Kunststoffbauteil wird von einem Laser beschrieben. Der Laserprozess aktiviert das Additiv und schafft eine mikroraue Oberfläche für eine bessere Haftung der späteren Leiterbahnen.

Anschließend bauen sich auf diesen Strukturen Leiterbahnen in einem stromlosen Metallisierungsbad in einer Trommel- oder Gestellmetallisierung auf. Mit der chemischen Metallisierung sind Leiterbahnstärken von bis zu 15 µm möglich, daran schließt im Serienprozess ein Finish mit Nickel und Gold an. Die Schritte vom Rohteil bis zum Schaltungsträger sind im Einschub „Der LDS Prozess“ in Einzelschritten dargestellt.

Dieser Stand der LDS-Technologie ist gut bekannt und erprobt. Die LDS-Technologie ist in der Automotive-, Elektronik- und Medizintechnologie etabliert. Jedes zweite Smartphone verfügt derzeit über mindestens ein LDS-Bauteil; gerade bei Antennen sind die Vorzüge dieser Technologie evident. Ein neuer Trend ist der Einsatz bei der LED-Beleuchtung – räumlich angeordnete LED kommen dem Abstrahlverhalten herkömmlicher Lichtquellen schon sehr nahe, und spezielle Verfahren und Materialien versprechen Fortschritte bei der Entwärmung.

Das LDS-Prototyping schließt die Lücke zwischen Entwurf und Serienproduktion. Seriennahes Prototyping war bislang aufwändig. Beim LDS-Prototyping wird der Körper eines beliebigen Bauteils mit einer aktivierbaren Oberfläche beschichtet. Als Grundkörper kommen zum Beispiel Kunststoffbauteile aus 3D-Druckern mit ausreichend glatter Oberfläche in Betracht.

Der Grundkörper wird mit dem LPKF ProtoPaint LDS Lack überzogen, der LDS-Additive enthält. Meist reicht eine einmalige gründliche Lackierung im Kreuzgang aus. Der Lack wird in einer Sprühdose geliefert und vor der Strukturierung im Ofen getrocknet.

Für die Laserstrukturierung steht ein spezialisiertes Lasersystem zur Verfügung. Der LPKF ProtoLaser 3D teilt sich das Gehäuse mit den bewährten 2D-ProtoLasern und ist mit einer Laseroptik ausgestattet, die auch bei LDS-Produktionssystemen zum Einsatz kommt. Er verfügt über eine höhenverstellbare Arbeitsbühne, um Bauteile unterschiedlicher Abmessungen zu strukturieren. Der Arbeitsbereich umfasst 300 x 300 x 50 mm und das Scanfeld liegt bei 100 x 100 x 25 mm. Für die praktische Strukturierung der Bauteile sind nur einfache Werkstückaufnahmen erforderlich. Dies ist ein weiterer Vorteil des Laserprozesses: Es treten keine mechanischen Beanspruchungen auf.

Die chemische Metallisierung erfolgt mit der weitere Ready-to-use-Lösung LPKF ProtoPlate LDS. Das Verfahren nutzt ein Schutzgehäuse zur Prozessführung und fertige Badchemikalien als Verbrauchskomponente. Der Metallisierungsprozess ist so einfach wie Kaffeekochen: Die Basismetallisierung wird aus dem gelieferten Kanister in das Becherglas gegeben und dort auf die Arbeitstemperatur von ca. 44 °C gebracht. Eine ebenfalls vor portionierte Aktivatorlösung startet den Prozess. Die Bauteile werden dann an einem Kupferdraht in das Bad gehängt. Die Stärke der Kupferschicht hängt in erster Linie von der Verweildauer ab. Nach zwei Stunden im Bad baut sich eine Schicht von ca. 10 µm Kupfer auf. Anschließend wird die verbrauchte Badchemie in den Kanister zurückgegeben, mit dem mitgelieferten Aufkleber gekennzeichnet und entsorgt.

Serienproduktion mit LDS-Lack?

Der ProtoPaint-Lack erweitert das LDS-Verfahren im Prototyping, und zeigt neue Möglichkeiten auch in der Serienproduktion. Was spricht dagegen, ein Gehäusebauteil aus einem bewährten Kunststoff herzustellen, dessen Innenseite mit dem LDS-Lack zu überziehen und dort zum Beispiel Antennenstrukturen aufzubringen? Überlegungen dieser Art laufen gerade und werden durch entsprechende Untersuchungen flankiert. Erste Ergebnisse lassen den Schluss zu, dass die dielektrischen Eigenschaften des Basismaterials durch den LDS-Lack nicht nennenswert beeinträchtigt werden, und auch die Haftfestigkeit der Metallisierung ist mit der einiger LDS-Serienkunststoffe vergleichbar – gute Voraussetzungen für gehäuseintegrierte Antennen.

Aktuelle Entwicklungen in der LDS-Technologie

ProtoPaint LDS im industriellen Einsatz

LPKF ProtoPaint LDS ist als Ready-to-use-Variante in der Sprühdose und als Lacksystem mit getrennten Komponenten verfügbar. Das Lacksystem muss angemischt werden und kann dann mit der Sprühpistole oder als Bedruckung verarbeitet werden. Diese Variante ist für den industriellen Einsatz vorgesehen, zum Beispiel für Antennenstrukturen auf der Rückseite von Monitoren oder Smartphone-Abdeckungen. Somit profitieren die Entwickler davon, dass sie Kunststoffe mit bekannten Oberflächen- oder dielektrischen Eigenschaften verwenden können.

Galvanische Nachverstärkung

Die chemische Metallisierung ist vergleichsweise einfach, weist aber auch Nachteile auf. Für mechanisch belastete Bauteile oder bei stärkeren Schichten bietet sich die galvanische Nachverstärkung an. Zunächst wird in kurzer Zeit eine dünne Metallisierung (~3 µm) aufgebracht.

Dann wird das Bauteil elektrisch ankontaktiert und galvanisch verstärkt. Dieser Prozess liefert in der Praxis Schichtdicken bis zu 70 µm mit einer glatten Oberfläche. Durch die homogenere Schicht erhöht sich der Widerstand gegen mechanische und thermische Belastungen.

LDS-Pulverbeschichtung

Großes Potenzial: die Lackierung metallischer Träger mit einem LDS-fähigen Pulverlack. Dieses Verfahren ist besonders für LED-Anwendungen geeignet, weil sich durch die gute Wärmeleitfähigkeit des Grundkörpers viele gestalterische Freiheiten realisieren lassen.

Fine-Pitch-Strukturierung

Bereits die Auflösung von 200 µm (100 µm Linie, 100 µm Abstand) stellt einen Spitzenwert bei dreidimensionalen Schaltungsträgern dar. Die Wünsche der Elektronikentwickler gehen noch weiter. Mit einer optionalen Fine-Pitch-Lasereinheit laufen bereits jetzt Anwendungen mit 75 µm/75 µm (Linie/Abstand), zukünftig sind noch feinere Strukturen möglich. Diese Feinstleiter sind zum Beispiel in der Sensorik oder beim Stapeln von ICs in Schaltungsträgern gewünscht.

Unsere Webinar-Empfehlung

Die Zuhörer erhalten Informationen zur Effizienzsteigerung von AOI-Systemen bei Nutzung von Digitalen Zwillingen von der zu prüfende Baugruppe bzw. des eingesetzten Inspektionssystems.

Teilen: