Produktionsprozesse in der Lötanlagentechnik sind komplex und aufwendig. Um die einzelnen Prozessschritte und Informationen verlässlich im Griff zu haben, lenken und unterstützen daher zunehmend Computer und spezielle Software die Fertigungsabläufe, die Produktdokumentation und Optimierungsanstrengungen. Auch in Sachen Fehler-vermeidung nutzt der Einsatz von IT.

Rehm Thermal Systems GmbH, Blaubeuren

Neben einer rein ’manuellen’ Einstellung der Anlagen erschließen sich durch IT-Steuerung mit unterschiedlichen Software-optionen neue Möglichkeiten. In der Anlagentechnik werden neue Standards gesetzt. Beispielsweise stellt die manuelle Auswahl eines benötigten Produktprofils ein latentes Fehlerpotential dar. Die Gefahr, Produktionsprozesse mit falschen Parametern laufen zu lassen oder langfristig entstehende Temperaturschwankungen im Ofen nicht zu erkennen, wird dadurch verringert.

Künftigen Anforderungen entsprechen

„Die Softwaresteuerung und -überwachung der Prozesse nimmt in der Elektronikfertigung eine immer wichtigere Stelle ein. Die Erwartungshaltung an eine Software ist gestiegen und wird in Zukunft noch weiter ansteigen.“ Markus Mittermair, Softwareentwickler bei Rehm Thermal Systems GmbH aus Blaubeuren bei Ulm, beobachtet die Veränderungen bei den Anforderungen auf dem Markt genau.

Eine Integration von hoch spezieller Software in den Fertigungsfluss wird zukünftig zum Alltag gehören. Prozesse werden verwaltet, überwacht und optimiert. Auftrag, Produktdaten, festgelegte Einstellungen, archivierte Profile und aktuelle Werte fließen in die Steuerung der Anlagen, in die Produktdokumentation und in Analysen ein.

Der Markt bietet heute bereits Lötanlagen mit „Gehirn und Gedächtnis“, die die Prozesssteuerung wesentlich verlässlicher und nachhaltiger machen. Mit den ’Intelligent Software Solutions’, einem Softwarepaket zur nachhaltigen Steuerung und Qualitätssicherung von komplexen Produktionsprozessen in Lötanlagen, wurde vom Unternehmen ein wichtiger Schritt in Richtung des Marktes und zur Prozesssicherung getan. Die Rehm-Entwickler sind sich einig: Nur so lassen sich entwickelte Qualitätsstandards bei steigenden technologischen Marktanforderungen zuverlässig halten.

Das Unternehmen produziert seit 1990 energieeffizientes Fertigungsequipment wie Reflow-Lötsysteme, Beschichtungs- und Trocknungsanlagen für die Elektronik- und Photovoltaikindustrie weltweit. Die selbst gesetzten Maßstäbe als Technologie- und Innovationsführer der Branche sind hoch. Stillstand kennen die Blaubeu-rener nicht. Die Entwicklungsabteilungen sind neben Neuentwicklungen ständig dabei, Anlagen und Prozesse für ihre Kunden zu optimieren. In der Softwareabteilung arbeiten zwei Teams eng verzahnt miteinander. Das SPS-Team kümmert sich um die Weiterentwicklung der Steuerungssoftware der Anlagen, während das Team der PC-Programmierung die Prozessüberwachung und -protokollierung sowie Customizing-/ Kundenentwicklungsprojekte vorantreibt.

Software für intelligente Prozesse

Die ’Intelligent Software Solutions’ stehen im Unternehmen hierbei im Fokus einer zukunftsfähigen Entwicklung. Für die Steuerung und Überwachung der Anlagen wurde ein modulares Softwaresystem programmiert und paketiert, das an den jeweiligen Bedarf des Kunden angepasst werden kann. Für alle Anlagentypen steht eine Mastersoftware zur Verfügung, die auf die verschiedenen Anlagen zugeschnitten wird. All diese Programme sind abwärts kompatibel und der neueste Softwarestand kann immer auch auf älteren Anlagen der gleichen Serie installiert werden. Wobei die Programmierer natürlich immer auch die aktuellen Plattformen, wie z. B. Windows 7 auf dem Schirm haben. Durch die übersichtliche grafische Oberfläche und Struktur der Softwaremodule braucht es nicht mehr den spezialisierten Anlagenbediener, der nur seine Anlage im Auge hat. Geschulte Mitarbeiter können über die ’Intelligent Software Solutions’ den gesamten Produktionsprozess in allen Schritten von einem Terminal aus überwachen und steuern. Für die Zukunft sind auch Wireless-Lösungen denkbar, mit denen die Anlagen ortsunabhängig – z. B. mit einem Tablet-PC – überwacht und gesteuert werden können.

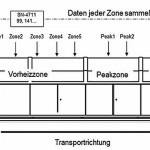

Jedes der Software-Module hat seinen Platz im Produktionsfluss des Lötprozesses. Der softwaregestützte Produktionsablauf durch die Lötanlage beginnt mit dem ‚Anlegen‘ des Produktes im Produktverwaltungsmodul und dem Einstarten des Auftrages mit gleichzeitiger Datenkontrolle im Prozessverriegelungsmodul. Eine Optimierung des Ofen-Temperaturverlaufes der Vorheiz-, Peakzone und der Kühlstrecke wird während des Profilierungsprozesses erreicht. Der gesamte Ablauf wird dabei vom Ofenkommunikationsmodul überwacht und dokumentiert (Protokoll- und Traceability Modul).

Produktion Hand in Hand

Im Folgenden werden der chronologische Ablauf und einige der Softwaremodule näher erläutert. Am Anfang steht die ’Produktprofilierung’. Hierfür steht das sogenannte KIC-Modul des Technologiepartners KIC zur Verfügung. Das Profilierungsmodul erlaubt dem Bediener eine Profilerstellung bei neuen Produkten, ohne gleich Lötexperte zu sein. Mit ein paar wenigen Schritten erstellt der Bediener das gewünschte Profil. Die Lötpaste wird ausgewählt und eine Messung mit dem Board und dem Profiler wird gefahren. Dadurch wird am Ende ein entsprechender Temperaturvorschlag ermittelt, welcher dann direkt von der Ofensoftware übernommen wird. Gleichzeitig werden diese Temperaturen als Referenz oder Baseline für die weitere Verwendung abgelegt. Wird das gleiche Produkt zu einem späteren Zeitpunkt nochmals gefertigt, müssen – um eine stabile Produktqualität zu gewährleisten – die gleichen Temperaturverhältnisse vorherrschen. Durch die Nutzung des Modules wird dies sichergestellt.

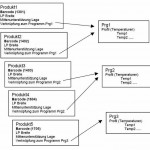

Unterstützt werden Anwender und Software mithilfe der Produktverwaltung. Sie erlaubt ein separates, strukturiertes Ablegen und Nutzen der Produktdaten. In der Fertigung bedeutet das die Reproduzierbarkeit jedes einzelnen Produktes, das jemals die Fertigung durchlaufen hat. Profile – Temperaturverlauf, Zeitfaktor, etc. – und produktabhängige Daten – Breite, Lage der Leiterplatte, Mittenunterstützung, etc. – werden unabhängig voneinander gespeichert. Das eigenständige Modul „Produktverwaltung“ erhöht die Übersichtlichkeit und es braucht nicht für jedes Produkt ein eigenes Programm. Mehrere Produkte können einem Profil zugeordnet werden. Für ähnliche neue Produktgruppen können so bestehende Profile aufgenommen und an die individuelle Leiterplatte angepasst werden. Für die Wiederholung früherer Produktionsläufe können die Daten einfach aus der Datenbank abgerufen und zur Steuerung der neuerlichen Produktion in die Anlage eingelesen werden. So entfällt der aufwendige Abgleich von alten Programmen. Änderungen, die über der Zeit aufgetreten sind, z. B. ein Wechsel der Lötpaste, wird einfach über die Kommunikation zwischen Produktverwaltung und Ofensteuerung transparent und kann einfach angepasst werden.

Das Modul der ’Prozessüberwachung’ des Ofens begleitet das Produkt während der laufenden Produktion. Die Daten der Erstmessung und Profilierung, bzw. die Baseline-Daten des Produktes, werden genutzt, um die Produktion unter konstanten Bedingungen zu gewährleisten. Abweichungen zu den aktuellen Einstellungen werden erkannt und ausgeglichen. Das Modul erkennt Veränderungen, falls Daten im dazugehörigen Programm geändert wurden, und macht den User im Vorfeld – mit einer Fehlermeldung, einem Alarm oder einem Stopp – darauf aufmerksam. Das kann beispielsweise vorkommen, wenn die Temperaturen oder z. B. die Strömungen, Absaugungen im Ofen für ein anderes Produkt verändert wurden. Hierzu meint der Softwareexperte Markus Mittermair über die weitere Entwicklung der Marktanforderungen: „Die Temperaturverteilung im Ofen und die Aufteilung der Zonen wurden in den letzten Jahren immer mehr verfeinert. Es wird in Zukunft die Aufgabe der Ofensoftware sein, Veränderungen früh zu erkennen und Änderungen zu protokollieren.“

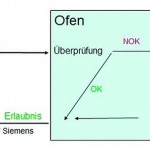

„Prozessverriegelung“ vor Einfahrt in den Ofen

Ein wichtiges Modul zu Beginn der Fertigung im Reflow-Ofen ist die ‚Prozessverriegelung’. Bevor die Leiterplatte in den Ofen läuft, wird sie überprüft, und nur wenn sie dem aktuell geladenen Profil entspricht, wird sie freigegeben und darf in den Ofen einfahren. Sollte es zwischen der Leiterplatte und dem geladenen Programm keine Übereinstimmung geben, wird ein Alarm ausgelöst und die Platte vor der Anlage blockiert. Normalerweise wird die Seriennummer des Produktes mit einem Barcodescanner ausgelesen. Die Scanner-Hardware muss am Eingang des Reflow-Ofens installiert werden. Für die optimale Barcodeerkennung sollte der Code im Layout an der vorderen Seite der Leiterplatten aufgedruckt sein, so ist die Lesbarkeit für den Scanner am Besten. Die Designer / Layouter der Leiterplatten sollten dies bestenfalls schon im DFM-Prozess berücksichtigen. Bei der lokalen Rehm-Lösung wird aus dem Barcode die Produktinformation herausgefiltert. Die Informationen werden in das System übernommen und dem Produkt das passende Profil zugewiesen. Voraussetzung für die Verwendung des Modules ist die kundenseitige Differenzierung zwischen den Produkten über eindeutige Namen.

Eine produktunabhängige Durchnummerierung beziehungsweise fortlaufende Seriennummer funktioniert hier nicht. Für die Montage von stationären Scannern gibt es verschieden Lösungen. Die Bandhersteller bieten Module mechanisch verschiebbarer Vorrichtungen/ „Scannermodule“ mit an. Sie sind flexibel, wenn die Codes bei verschiedenen Produkten an unterschiedlichen Stellen gelesen werden müssen, sind aber in der Rüstung aufwendiger und in der Anschaffung teurer. Eine ähnliche Problematik ergibt sich bei Produkten ohne Kennzeichnung. Die automatische Überprüfung müsste je nach Produktionsauftrag an- und abgeschaltet werden. Eine alternative, günstigere ’kleine Lösung’ wäre ein Handscanner. Der Bediener prüft das erste Board manuell oder nimmt den Code von einem Auftragsblatt. Das birgt aber die Gefahr der falschen Zuordnung von Board zu Auftrag bzw. Profildaten. Der Idealfall ist ein fest montierter stationärer Scanner, der die Daten an der immer gleichen Stelle der Leiterplatte ausliest. Die Aufrüstung bestehender Anlagen mit einem Scanner oder auch verschiedenen Software-Modulen ist meist leicht möglich. Das Modul ’Prozessverriegelung’ mit Scannerhardware wird in modernen Produktionsunternehmen immer mehr nachgefragt.

Eine Neu-, bzw. Weiterentwicklung der Programmierer in der Software und der Kommunikation mit dem KIC-Modul ist die ’Ofenkommunikation’ als integratives und separat erhältliches Modul für das KIC-System. Aktuelle Temperaturen und Übernahme der Temperaturprofile, weitere Detail- und Einzeldaten werden über die Software gemeldet und verarbeitet. Relevante Daten beim Hochfahren des Ofens oder bei Profilumstellungen werden gemeldet und gehen in die Steuerung über das KIC-Modul. So werden Fehlermeldungen deutlich reduziert und das Zusammenspiel der einzelnen Module maßgeblich verbessert. Nur tatsächliche Fehler und Problemstellungen werden gemeldet. Die Bedienung wird automatisiert und eine manuelle Umstellung und Übernahme von Parametern entfällt.

Mit dem ’Traceability’-Modul tragen die Rehm-Entwickler der Anforderung an Rückverfolgbarkeit – Traceability – eines Produktes in modernen Produktzyklen Rechnung. Beim Austritt der Leiterplatte aus dem Ofen werden alle relevanten Prozessdaten – Board-SN, Auftrag, Temperaturen, Geschwindigkeit, Restsauerstoff, Produktionsdatum, Anlagennummer, etc. – softwareseitig dokumentiert und gespeichert.

Das Traceability-Modul unterstützt den Markttrend zur notwendigen Dokumentation und wird daher von Kunden häufig geordert. Die Anforderungen kommen unter anderem von Kunden aus der Automotive-Branche, dem Flugzeugbau oder der Medizintechnik, sie beziehen sich auf die Notwendigkeit für Zertifizierungen und Zulassungen (wie z. B. FDA) und der Möglichkeit zur Datenrückverfolgung einer Produktion bei Rückrufen oder in Versicherungsfällen. Über die Traceability gibt es aber auch die Möglichkeit, Prozesse auszuwerten und weiter zu optimieren. Der Kunde erkennt Serienfehler leichter und kann direkt reagieren. Auch eine Bediener-/Anlagenzuordnung ist hier möglich. Oder die Lokalisierung eines Fehlers im Produktionsablauf. Ein Beispiel: 5 Anlagen stehen in einem Prozess hintereinander und das Problem wird an der letzten Anlage sichtbar, ist aber schon an der ersten verursacht worden. Hier kann dieses Modul den internen Prozess detailliert auswerten und damit sehr hilfreich für die Qualitätssicherung und -steigerung sein.

Prozessoptimierung als Zukunftsaufgabe

Die Fülle der Informationen, die in der BDE (Betriebsdatenerfassung) bei vielen Kunden gesammelt werden, ist heute schon sehr umfassend. Eine der Aufgaben der Zukunft wird sein, diese Informationen gezielt auszuwerten und für die Optimierung von Prozessabläufen nutzbar zu machen. Ein bedeutender Aspekt ist dabei das Energiemanagement. Bereits auf Anlagenlevel in der Fertigung kann viel erreicht werden. Zum Beispiel eröffnet sich ein achtbares Energiekosten-Einsparpotenzial über den Abgleich zwischen ermitteltem Energieverbrauch und tatsächlichem Bedarf, der aus den Maschinendaten berechnet werden kann. Erwähnt seien im Energiemanagement auch die Möglichkeiten von Stand-by, Schlummerbetrieb, Lüfterfrequenzen, Wärmeumwälzung. Oder auch die Hard- und Softwareoption „Stickstoffmanagement“, die die gezielte Steuerung des Stickstoffbedarfs auf das notwendige Niveau erlaubt, und weitere Perspektiven zur Kostenersparnis und fortschrittlichem Umweltmanagement gibt. Hier wird neben den erwähnten Softwaremöglichkeiten noch ein weiterer Fokus in der Entwicklung gesetzt und ein nachhaltiger Schritt im Rahmen der Firmen-Umweltstrategie „Save the Future“ getan.

Potenziale für die Kunden bietet das Unternehmen mit der ROI-Schnittstelle an (Rehm Open Interface). Sie erlaubt eine Anbindung an MES-Schnittstellen, Sonderlösungen, Tablets und Smartphones. Ob die Anwender in Zukunft über speziell konfigurierte Schnittstellen mit Tablets oder gar Smartphones in die Prozesssteuerung eingreifen werden? Die Zeit wird es zeigen und die Entwickler der Softwareabteilung werden diese Trends erspüren und für ihre Kunden umsetzen. Das Schlagwort lautet hier HMI (Human Machine Interface). Für Markus Mittermair heißt das: „Das Ziel ist eine bedienerfreundlichere, moderne Oberfläche und Struktur, und damit eine verbesserte Selbstkontrolle mit der wir uns auf die Kunden- und Marktbedürfnisse einstellen.“

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: