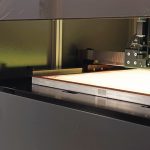

Der technische Siebdruck ist auch längst in der Elektronik von Bedeutung und wird hauptsächlich zum Aufbringen leitfähiger Strukturen auf Substrate wie Leiterplatten, Glas oder Folien eingesetzt. Die Osif (Optische Sensortechnik für Inspektion und Formerfassung) GmbH wurde 2004 als Spin-Off der Universität Hannover gegründet und entwickelt, fertigt und vertreibt optische Mess- und Inspektionssysteme sowie Sensoren für die Qualitätskontrolle in Produktion und Fertigung. Im Produktportfolio findet sich u.a. der ScreenInspector, der die Siebe mit Hilfe einer hoch auflösenden Kamera mit telezentrischer Optik auf mögliche Fehlerursachen analysiert. Die Kontrolle des Gewebes sowie der Druckmaske ist ausschlaggebend für die Qualität des Endproduktes, denn sollten sich hier Fehler verbergen, führt dies unmittelbar zu einem nicht korrekten Druck.

Die Lösung, als eigenständige Messstation, realisiert eine schnelle, vollflächige Überprüfung und kann durch direkten Vergleich mit den CAD-Daten der Maske genau zwischen Maskenfläche und offenen Siebflächen unterscheiden. Insofern sind neben der gerätetechnischen Realisierung die anwendungsspezifischen Anforderungen an die Analysesoftware, die produktive Einbindung des automatischen Systems in den Herstellungs- und Produktionsprozess sowie die Beiträge des Systems zur Dokumentation, Qualitätssicherung und Traceability realisiert.

Schablonenfehler erkannt

Das System ist in der Lage, sowohl Siebfehler als auch Maskenfehler, die sich auf eine fehlerhafte Schablone beziehen, zu erkennen. Typische Siebfehler gibt es dann, wenn die Maschenfläche offen ist, obwohl sie geschlossen sein müsste oder eben geschlossen ist und offen sein sollte.

Jürgen Brag, verantwortlich für den Vertrieb im Unternehmen dazu: „In großflächigeren Druckflächen können kleine unbedruckte Stellen durch unabsichtlich geschlossene Einzelmaschen entstehen. Die Ursachen dabei können Staub, Kopierschichtreste oder andere Fremdkörper sein, was bei rein technischen Siebdruckerzeugnissen noch tolerierbar sein mag. Die Erkennungsgrenze solcher Störungen liegt bei ca. 1/3 bis 1/2 Maschenweite. Bei vielen Anwendungen spielt jedoch der ästhetische Aspekt gleichermaßen eine bedeutende Rolle.“

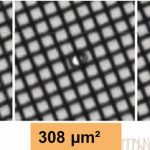

Nach Erfahrungswerten überwiegen bei neuen Sieben die Maskenfehler, d. h. die durch die Kopierschicht eingebrachten, unzulässigen Verengungen der Linien und Abstände. Werden hier jedoch die Messdaten mit den ursprünglichen CAD-Daten abgeglichen, lassen sich diese Fehler detektieren. Nicht zu vergessen sind die Pinholes. Die winzigen Löcher in der Kopierschicht bilden sich in der Regel beim Beschichtungsprozess und erzeugen bereits ab einer Größe von 100 µm² unerwünschte Druckelemente in nicht zu bedruckenden Bereichen. Und das ist noch nicht alles, denn wenn werden Siebe mehrfach benutzt, können Schäden in den Schablonen auftreten. Neben einem möglichen Materialabtrag durch die Rakel beim Druckprozess kann das Reinigen auch Auswaschungen hervorrufen, welche das erwünschte Druckergebnis negativ beeinflussen können. Zudem besteht die Möglichkeit, die Schablone beim Ein- bzw. Auslagern zu beschädigen.

„In der Regel wird der Einsatz eines bereits gebrauchten Siebes mittels eines aufwendigen Prozesses überprüft“, erklärt Jürgen Brag. „Genau hier spart der ScreenInspector Zeit, da eine zuverlässige Aussage über die Siebqualität bereits beim Rüsten bekannt ist. Zusätzlich erfasst das System auch die Parameter des festgelegten Gewebetyps sowie den korrekten Bespannungswinkel, was mit bloßem Auge, speziell bei Gewebefeinheiten über 400 Mesh, nur sehr schwer feststellbar wäre.“

Der vom Unternehmen entwickelte Flussradius-Algorithmus simuliert den Farb- bzw. Pastenauftrag. Fremdkörper in offenen Siebflächen und Einschnürungen z. B. an dünnen Leiterbahnen werden erst dann als Fehler klassifiziert, wenn der Farb- bzw. Pastenauftrag erkennbar behindert wird. Diese und andere frei konfigurierbare Parameter machen eine individuelle Anpassung an die jeweiligen Anforderungen möglich um Pseudofehler auszuschalten. Nach dem Inspektionsprozess wird ein detailliertes Fehlerprotokoll erstellt, welches ausgedruckt und als Prüfbericht dem Sieb beigelegt werden kann. Des Weiteren kann jede einzelne ausgespürte Fehlstelle anhand der aufgenommenen Fehlerbilder bewertet werden. Werden dann noch die Fehlstellen nacheinander, z. B. unterstützt durch einen Laserpunkt, auf dem Siebgewebe angezeigt, realisiert dies nicht nur eine schnelle Fehlerfindung, sondern auch eine rasche manuelle Nacharbeit. Neben der alltäglichen Fehersuche unterstützt das System bei der Einführung neuer Technologien oder Verbrauchsmaterialien die Überwachung der Prozesse und passt diese, falls nötig, an.

Einsatzmöglichkeiten auf dem Prüfstand

Das Inspektionssystem für Siebdruckgewebe und -masken realisiert in der Standardausführung den Test von Rahmen bis zu 740 x 740 mm. In der XL-Ausführung lassen sich Rahmengrößen bis ca. 1.100 x 1.400 mm handeln. Sollte ein erhöhter Durchsatz erforderlich sein, lässt sich dies mittels der Option Doppelprüfen bewerkstelligen, d. h. zwei Rahmen bis 355 x 355 mm mit demselben Layout werden in einem Durchgang getestet. Damit reduzieren sich die Be- und Entladezeiten. Auflösung und Bildgröße richten sich nach den kleinsten zu messenden Strukturen des Siebgewebes, wobei die Messzeit in Abhängigkeit von der gewählten optischen Auflösung sowie der Inspektionsfläche steht.

Durch eine nachträglich erhältliche optionale Software Offlineview lassen sich Fehler oder Abweichungen auch nach dem Einsatz im Prüfgerät sichten und verifizieren. Nach Sichtung und Auswertung der Fehler muss die Entscheidung getroffen werden, ob welche Fehler repariert werden oder ein neues Sieb sinnvoll ist. Hierfür sind diverse Sortierkriterien für die gefundenen Stellen im Programm enthalten.

„Der Mitarbeiter kann damit seine Nachklassifizierung beziehungsweise seine Reparaturentscheidungen beispielsweise zuerst für alle Pinholes und anschließend für alle unzulässig geschlossenen Maschen oder Teilmaschen abarbeiten“, verdeutlicht Jürgen Brag, „wobei bei großen Druckflächen auch die räumliche Sortierung der erkannten Fehler Sinn macht.“

Nicht unerwähnt bleiben sollte, dass parallel zur laufenden Siebinspektion die Nachsichtung und eventuelle Reparatur des vorher geprüften Siebs stattfinden kann, was sich wiederum positiv auf die Produktivität niederschlägt. Unterm Strich lässt sich feststellen, dass sämtlich vom ScreenInspector detektierten Fehlerarten nur durch eine sehr aufwendige manuelle Sichtkontrolle sicher und zuverlässig erkennbar wären. (dj)

Nach dem Studium an der FH Hannover (Elektrotechnik) arbeitete Jürgen Brag einige Jahre im Bereich der Industriellen Bildverarbeitungssysteme in Entwicklung und Anwendungstechnik und wechselte anschließend in den Vertrieb, u. a. für Optische Prüfsysteme in der Elektronikfertigung. Seit 10 Jahren ist Jürgen Brag als Technologie- und Marketingberater selbstständig. Für die Osif GmbH übernimmt er Aufgaben aus den Bereichen Vertrieb, Produktmanagement und Geschäftsentwicklung.

info

Der Osif – WarpageInspector ermöglicht die Siebverzug-Messung direkt in der Produktion und mit sofort verfügbarem Resultat.

Die Entscheidung zur Nutzung bzw. Rüstung des Siebs kann also unmittelbar erfolgen, unnötige Verlängerungen der Rüstzeit z.B. durch Erstdruckfreigaben werden vermieden. Die Produktivität des Siebdruckprozesses wird somit gesteigert. Die Genauigkeit der Verzugsbestimmung liegt für typische Druckbilddiagonalen bei ≤10 µm und bei σ ≤ 1,5 µm.