Die Elektronikproduktion wird üblicherweise nicht automatisch mit der Integration von Reinigungsprozessen in Verbindung gebracht. Nichtsdestotrotz kann in bestimmten Produktionsschritten eine Reinigung durchaus sinnvoll und notwendig sein. So ist es z. B. üblich, Schablonen aus dem Pastendruckprozess entweder bereits im Drucker, spätestens aber nach Schablonenwechsel offline zu reinigen. Auch die Wartungsreinigung von Lötöfen und -zubehör ist gängige Praxis, um möglichst zuverlässige und reproduzierbare Lötprozesse zu gewährleisten.

Was die Reinigung des erzeugten Endproduktes angeht sieht die Situation dagegen etwas differenzierter aus: Zwar versucht man einen Reinigungsprozess der bestückten Leiterplatten, meist aufgrund des bestehenden Kostendrucks, zu vermeiden, dem stehen jedoch zunehmend harschere Einsatzbedingungen und gleichzeitig steigende Performance- und Zuverlässigkeitsanforderungen gegenüber. Auch nachfolgende Prozesse wie Drahtbonden oder Schutzbeschichten können eine Reinigung erforderlich machen.

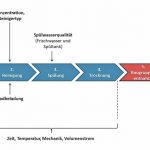

Genereller Aufbau eines Reinigungsprozesses

Reinigungsprozesse für elektronische Baugruppen bestehen in der Regel aus mindestens drei Prozessschritten:

Reinigung:

Die Aufgabe des Reinigungsschrittes ist es, durch chemische und mechanische Unterstützung unerwünschte Verunreinigungen (hauptsächlich Rückstände aus dem Lötprozess) zu entfernen. Dabei kommt es nicht nur auf eine Reinigung der zugänglichen Baugruppenoberfläche sondern auch auf die Entfernung von Verunreinigungen unterhalb der Komponenten an.

Spülung:

Der Spülschritt mittels VE-Wasser (vollentsalztem Wasser) oder einem leichtflüchtigen neutralen Lösemittel ist erforderlich, um Reiniger- und Verunreinigungsreste vom Waschgut zu entfernen und für eine optimale Trocknung vorzubereiten.

Trocknung:

Eine trockene Baugruppe ist notwendig, um diese sicher betreiben zu können. Restfeuchte, die ggf. auf dem Substrat verbleibt, kann zu Ausfällen führen oder Nachfolgeprozesse wie z. B. eine Schutzlackierung negativ beeinflussen. Daher ist es wichtig, mit mechanischer und thermischer Unterstützung, ggf. auch mittels Vakuum, vorhandene Spülreste vollständig zu entfernen.

Reinigungsprozessüberwachung für

stabilen Prozess

Generell ist, wie bei allen technischen Fertigungsprozessen, eine Überwachung des Reinigungsprozesses sinnvoll, um einen stabilen Prozess und ein reproduzierbares Ergebnis zu gewährleisten. Im Zuge der zunehmenden Anforderungen hinsichtlich der Rückverfolgbarkeit von Daten sind diese Prozesse aber idealerweise nicht nur zu überwachen, sondern auch zu dokumentieren und sollten rückblickend einzelnen Produktionschargen zugeordnet werden können.

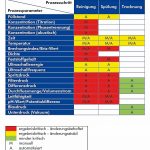

Erfassbare Prozessdaten im Reinigungsprozess

In einem Reinigungsprozess sind vielerlei Prozessdaten erfassbar. Die beiden generellen, jedem der oben genannten Prozessschritte zuzuordnenden Parameter sind dabei Zeit und Temperatur. Darüber hinaus gibt jeder Prozessschritt aber auch noch spezifische Parameter her, die überwacht werden könnten.

Reinigungsschritt:

- Reinigertyp und -charge

- Reinigerkonzentration am Reinigungsgut

- Badbeladung

- Ultraschallenergie & -frequenz

- Spritz-/Filter- und/oder Differenzdruck

- Durchflussmenge (Filterbeladung)

Spülschritt:

- Spülwasser-/Spülmediumqualität ↦ Frischwasser und Spültank

- Ultraschallenergie & -frequenz

- Spritz-/Filter- und/oder Differenzdruck

- Durchflussmenge (Filterbeladung)

Trocknungsschritt:

- Blasdruck

- Filterdruck

- Volumenstrom

- Unterdruck (bei Vakuumtrocknung)

Für die tatsächliche Erfassung der oben genannten Prozessdaten sind je nach Datentyp die unterschiedlichsten Off- (manuelle) oder Online- (automatisierte) Verfahren möglich, welche zum Teil bereits etabliert und von vielen Reinigungsanlagenherstellern standardmäßig in ihre Systeme integriert sind. Andere Verfahren sind hingegen sehr spezifisch oder nicht automatisierbar.

Während Off-Line-Verfahren zwar generell ausreichend sind, um Momentaufnahmen über den Zustand eines Prozesses zu liefern, ist eine kontinuierliche Prozess- und Ergebnissicherung damit nicht zu gewährleisten, von einer echten Traceability und substratspezifischen Zuordnung von Prozessdaten ganz zu schweigen. Daneben sind auch nicht alle erfassbaren Daten ergebniskritisch und es macht daher nur begrenzten Sinn sie in Gänze zu erfassen.

Die wichtigsten zu überwachenden Daten sind diejenigen, die zeitlichen Schwankungen oder kontinuierlichen Änderungen unterworfen sind. Als am augenscheinlichsten in einem Reinigungsprozess ist hier die Reinigerkonzentration zu nennen, die durch Verdünnung oder Aufkonzentration solchen Schwankungen unterliegen kann.

Dabei geht es nicht nur um Reiniger, die typischerweise als Konzentrat dargereicht und für den Prozess auf eine definierte Konzentration herunter verdünnt werden, sondern auch um sogenannte Fertigmischungen, die in der Realität im Prozess ebenfalls Schwankungen unterliegen können, da auch sie in der Regel aus mehr als einer einzigen Komponente zusammengesetzt sind.

Gerade bei der Konzentrationsmessung geht es aber mehr als um nur das Erfassen eines Wertes. Da viele wässrige Systeme zu mehr oder weniger starken, dichtebedingten Entmischungen im Vorhaltetank neigen und nicht alle Medientanks mit einer ausreichenden Durchmischung aufwarten können, kann es passieren, dass eine Konzentrationsmessung im Tank anderen Werten entspricht als die Reinigerkonzentration am Reinigungsgut, welches die eigentlich relevante Größe ist. Es ist daher wichtig sich nicht nur Gedanken über die Art der Prozessdaten und dafür geeignete Messverfahren zu machen, sondern auch über die Einbausituation der zur Erfassung eingesetzten Sensoren. Für die Messung der Reinigerkonzentration ist daher zum Beispiel einem Durchflusssensor im Sprühkreislauf einer Spritzreinigungsanlage, gegenüber einem Tauchsensor im Vorhaltetank der Vorzug zu geben.

Standardmäßig wird das Erfassen prozessrelevanter Parameter für eine Alarmanzeige bzw. einen Prozessabbruch genutzt, wenn diese nicht im Rahmen der gesetzten Grenzen liegen. Wirklich sinnvoll, wenn auch in der Praxis noch wenig genutzt, ist eine Datenerfassung aber auch dann, wenn es um die Nutzung zur Prozessregelung geht. Hier seien z. B. die Parameter Temperatur und Reinigerkonzentration genannt. Die Überwachung der Reinigungstemperatur wird z. B. oft auch gleichzeitig zur Regelung derselben eingesetzt, um bei Unter- bzw. Überschreitung das An- oder Abschalten der Medienheizung zu steuern. Eine On-Line-Erfassung der Reinigerkonzentration kann hingegen mit einem Dosiersystem für Reinigerkonzentrat und Wasser gekoppelt werden, um eine immer gleichbleibende Einsatzkonzentration zu gewährleisten.

Wie bereits erwähnt, sind die allermeisten der genannten Messverfahren bereits standardmäßig in vielen Reinigungsanlagen enthalten oder auf Wunsch relativ einfach zu integrieren. Allerdings ist an dieser Stelle noch keine Traceability, d. h. Rückverfolgbarkeit der herrschenden Prozessbedingungen in Bezug auf die gereinigten Substrate vorhanden. Es ist jedoch ein deutlicher Trend zu erkennen, dass dies ein immer wichtiger werdendes Kriterium ist und von immer mehr Anlagenherstellern optional angeboten wird. Das Herzstück einer solchen Traceability ist dabei die Scanner-gestützte Erfassung von mit Bar- oder QR-Code gekennzeichnetem Reinigungsgut und dessen Zuordnung zu den gewählten und überwachten Parametern. Zur weiteren Verbesserung der Rückverfolgbarkeit sind auch Erfassung von Warenträger, Operator, ja selbst die der eingesetzten Reinigertype und -charge denkbar und möglich. Diese Daten könnten dann auch zur Freigabe oder Sperrung des Prozesses bei missbräuchlicher Nutzung verwendet werden.

Die meisten Reinigungsanlagenhersteller bieten Ihre Systeme zwischenzeitlich auch mit seriellen und/oder Ethernetschnittstellen an über welche die erfassten Daten zur weiteren Nutzung auslesbar und auf individuelle Operatorarbeitsplätze (PCs, Tablets, Smartwatches mit Anzeige von Maschinenmeldungen am Handgelenk etc.) oder Netzwerkcomputer (z. B. MES) zur Linienüberwachung exportierbar sind. Diese Daten könnten dann, im Sinne der Industrie 4.0 an Folgeprozesse, z. B. an einen Beschichtungsprozess, weitergegeben und für deren Freigabe genutzt werden.

Bei Baugruppen, für die eine Reinigung vor der Beschichtung vorgesehen ist, die aber anhand der erfassten Daten als noch nicht gereinigt klassifiziert wurden, würde der Lackierprozess dann z.B. nicht starten können und stattdessen eine Fehlermeldung angezeigt.

Schlussfolgerung

Überwachbare Prozessdaten sind in einer Vielzahl vorhanden und hardwareseitig standardmäßig oder optional auch erfass- und rückverfolgbar. Bei Implementierung eines Prozesses ist eher zu überlegen, ob es auch wirklich nötig ist, alle zur Verfügung stehenden Daten zu erfassen oder diese nicht besser auf eine sinnvolle Anzahl wirklich relevanter Größen zu reduzieren und diese dafür auch zur Regelung des Prozesses zu verwenden, anstatt sie nur zu verwalten. Datenexport im Sinne der Verschaltung mit Folgeprozessen ist im Ansatz ebenfalls bereits realisierbar aber aufgrund unterschiedlichster Datenformate nicht ganz einfach. Hier stellt eine Standardisierung der Datenformate noch eine der größten Herausforderungen an den Markt dar.

Auch was die Rückkopplung von Informationen aus den der Reinigung nachgeschalteten Schritten, wie Off-Line Reinheitschecks oder Reliabilitydaten etc., zur vollständigen Schließung des Regelkreises des Reinigungsprozesses angeht, (z. B. Infos zu anstehenden Reiniger- oder Filterwechseln bei erhöhten Restverunreinigungswerten) sind noch Optimierungen denkbar.

Unternehmensprofil

Zestron, ein Unternehmensbereich der Dr. O.K. Wack Chemie GmbH mit Sitz in Ingolstadt, ist nicht nur Hersteller von Reinigungsmedien, sondern ein Anbieter ganzheitlicher Lösungen und deshalb vor allem ein Garant für langfristig zuverlässige Reinigungsprozesse in der Elektronikfertigung. Dafür stehen inzwischen acht Technische Zentren weltweit zur Verfügung, in denen mit Kundenteilen reale Reinigungsversuche unter Feldbedingungen durchgeführt und somit maßgeschneiderte Prozesse entwickelt werden können.

Es ist die Philosophie des Unternehmens, ausschließlich Reinigungsprodukte zu entwickeln, die innovativ und technologisch einzigartig sind. Für dieses

Ziel arbeiten mehr als 20 % der Mitarbeiter für die Forschung und Entwicklung neuer Produkte. Außerdem werden jährlich über 10 % des Gewinns in diesen Bereich investiert. Bei der Entwicklung neuer Reinigungsverfahren zählt es dabei zu den Grundprinzipien des Unternehmens neben der Wirtschaftlichkeit des Reinigungsprozesses stets auch auf die aktuellsten Umweltschutz- und Sicherheitsbelange zu achten.

Der Autor Stefan Strixner unterstützt Anwender seit Gründung des Unternehmensbereiches Zestron. Unter anderem berät und betreut er Vertriebspartner sowie Tochtergesellschaften in Europa und Asien. Er war mitverantwortlich für den Aufbau der technischen Zentren an den weltweiten Standorten des Unternehmens und übernahm hier die Einführung und Schulung der verantwortlichen Mitarbeiter vor Ort.