Eine technische Neuerung im Konzept der Reflowöfen ist eine Option, bei der nach der Peak-Reflow-Zone eine Vakuumkammer hinzugefügt wird. Diese Vakuumzone reduziert die Lunkerbildung in den Lötstellen der Baugruppen, die in einem Konvektions-Inlineofen gelötet wurden. Diese Ofentypen werden von den Elektronikherstellern vorzugsweise eingesetzt, bringen jedoch eine zusätzliche Prozessproblematik mit sich, die unbedingt berücksichtigt und überwacht werden sollte.

Bedeutung einer thermischen Profilierung

Erleben wir derzeit einen rückläufigen Trend bei der Erstellung von Temperaturprofilen? Bekanntlich verlassen sich kenntnisreiche Prozessingenieure oft auf ihre Erfahrungen mit den bisher verwendeten Reflowöfen, um ein Profil mit dem Startpunkt festzulegen, damit Schäden an Baugruppen (PCBA) und den Komponenten grundsätzlich vermieden werden.

Softwaretools für Reflowöfen können empfohlene Startpunkte für die Temperatureinstellungen bereitstellen, wenn eine neue Baugruppenvariante in die Fertigungslinie eingeführt wird. Diese Werte basieren auf langjährigen Erfahrungen und Tests, sie ermöglichen im Allgemeinen einen passenden Startpunkt. Der Arbeitsschritt zum Erstellen einer thermischen Profilierung für das jeweilige neue Produkt darf jedoch keinesfalls übersprungen werden, denn dies könnte zu einer deutlichen Beeinträchtigung der Lötqualität führen. Mit der thermischen Profilierung gewinnen die Fertigungsexperten die Gewissheit, dass der Lötprozess für diese Baugruppe optimal eingestellt wurde oder auch, dass ein bereits festgelegtes Lötprofil zuverlässig innerhalb der Spezifikation liegt. Fügt man jedoch neue weiterentwickelte Prozessparameter hinzu, beispielsweise das Vakuumniveau und die Haltezeit, ergibt sich ein neues Problem in der Prozesssteuerung.

Innovative Prozesslösungen

Eine höhere Zuverlässigkeit in der Erfassung der Temperaturdaten ist für die genaue Beurteilung der Lötprozesse von entscheidender Bedeutung, da unzureichende Temperaturprofile zu gravierenden Problemen führen können. Dazu zählen unter anderem eine beeinträchtigte Lötqualität, Komplikationen bei der Board-Reinigung, relativ hohe Kosten für mögliche Nacharbeiten oder der frühzeitige Ausfall von vorgeschädigten Komponenten. Die Erstellung von Profilen für jede Elektronikbaugruppe kann allerdings zeitaufwändig sein, insbesondere dann, wenn die dafür optimal geeigneten Tools nicht vorhanden sind. Es gibt jedoch innovative Lösungen, die den gesamten Reflow-Prozess sehr genau messen. Durch den Einsatz moderner Smart-Adapter können Fertigungsingenieure die unterschiedlichsten Sensorsignale in ihren Datenloggern verwenden. Weil mit dieser Technik weder ein Setup noch langwierige Einstellungen von Konfigurationen nötig sind, reduziert sie den Zeit- und Arbeitsaufwand erheblich, der ansonsten mit dem Erstellen von Temperaturprofilen verbunden ist.

Die hohe Flexibilität ermöglicht das präzise Messen unterschiedlicher Prozessparameter, einschließlich der Vakuumwerte, ohne die Datenqualität zu beeinträchtigen. Somit ist ein umfassender Überblick über den Lötprozess möglich. Zudem sind auch problemlos einsetzbare Carrier verfügbar, die die gleichzeitige Profilierung von Baugruppen sowie die nötige Einstellung für den dazu entsprechenden Prozessablauf erlauben. Das Arsenal der Tools für die Prozessspezialisten wird somit effizient erweitert.

Darstellung von Prozessfehlern

Tests aus der Praxis im Feld zeigen deutlich, dass es notwendig ist, im Reflow-Prozess wirklich jedes Detail genau zu messen. Betrachten wir das anhand eines Beispiels mit einer voll bestückten Baugruppe, die einen Vakuum-Reflow-Ofen durchläuft.

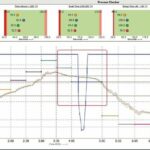

Im Standard-Prüfbericht sind 8 Heizzonen, eine Vakuumzone und 3 Kühlzonen vorhanden. Die grafischen Darstellungen am oberen Rand des Prüfberichts zeigen 4 Thermoelemente und die dazu korrespondierenden Werte für die Lotpasten. Der Vakuumsensor weist eine Toleranz von ±1,5 mbar auf und arbeitet in einem Bereich von 1200 bis 10 mbar (900–7,5 Torr, ±1,125 Torr). Die blaue Linie im Diagramm zeigt den Vakuumwert und die Temperaturkurven. Dieses Profiling-Verfahren hat die Thermoelementprüfung bestanden und wird bereits seit einiger Zeit als marktfähiges Produkt eingesetzt.

Die Detailaufnahme der Vakuumstufe verdeutlicht die Notwendigkeit, den gesamten Lötprozess genau zu überwachen, anstatt sich nur auf die Werte der Datenlogger zu verlassen, die ausschließlich die Temperatur erfassen. Deutlich wird hier, dass sich die Baugruppe etwas abkühlt, bevor sie in den Vakuumbereich gelangt, was zu semi-liquiden Lötstellen führt, was die erwünschte Ausgasung der Lötverbindung beeinträchtigen kann. Deshalb sollte das Temperaturprofil der jeweiligen Baugruppe so angepasst werden, dass die Abkühlung im Prozessablauf unbedingt berücksichtigt wird. Mit zunehmender Verbreitung von Vakuum-Reflow haben die SMT-Fertigungsexperten erhebliche Prozessverbesserungen und eine Verringerung der Voids in Lötstellen festgestellt. Dies ist insbesondere wichtig in der Herstellung hochzuverlässiger Elektronik. Die Technik bringt jedoch auch neue Risiken mit sich, insbesondere können Lotspritzer und Brückenbildung während der Vakuumphase auftreten.

Überwachung von Schlüsselparametern

Die Überwachung der Schlüsselparameter wie der Druckverlauf im Vakuum ist von entscheidender Bedeutung, um die Effektivität von Änderungen im Prozess sicherzustellen. So können Ingenieure die Pass- und Fail-Raten auf der Grundlage ihrer speziellen Zielsetzung erstellen, indem sie Toleranzen definieren und diese verbindlich vorgeben. Der Einsatz innovativer Software, die speziell für diese Messungen entwickelt wurde, vereinfacht den Überwachungsprozess und ermöglicht den Benutzern, Fertigungsziele spezifisch zu definieren, die auf die jeweiligen Qualitätsanforderungen zugeschnitten sind. Um das Vakuumprofil für eine Baugruppe zu überprüfen, verwendet man eine hochentwickelte Profilierungssoftware mit der man drei entscheidende Faktoren überwacht:

- Ansaugzeit – die Dauer bis zum Erreichen des gewünschten Unterdrucks.

- Haltezeit – der Zeitraum in dem das spezifizierten Vakuumniveau gehalten wird.

- Abbauzeit – die Dauer, in der das Vakuum vom Sollwert bis zum Erreichen der umgebenden Atmosphäre abgebaut wird.

Falsch platzierte oder verrutschte Bauteile erhöhen das Risiko von Brückenbildung, insbesondere bei Vakuum-Reflow. Die Durchführung einer genauen Ursachenanalyse ist hier unerlässlich, wobei Einflussgrößen wie Schablonen, Platzierungsgenauigkeit, Pastenviskosität sowie zusätzlich auftretende Vibrationen zu berücksichtigen sind, die nach der Bestückung durch den Wechsel von einem Fördersystem zu einem anderen verursacht werden können. In einem Vakuum-Reflowofen fällt beim Übergang vom Transportband zur Fördereinrichtung in die Vakuumzone eine Haube über die Baugruppe. Die damit eventuell auftretenden Vibrationen können sich in einer kritischen Phase des Temperaturprofils äußerst störend auswirken. Mit diesem Übergang von einer Fördereinrichtung zur anderen wurde eine neue Variable in den Prozess eingeführt, die bei unsachgemäßem Betrieb zu Verrutschungen von Bauteilen führen kann. Die Möglichkeit, die Schwingungen auf den drei relevanten Achsen zu überwachen, hilft bei der Kontrolle dieses Problems. Einstellungen der Minima in der Empfindlichkeit bis herab zu 0,24 mg sind möglich, dies erlaubt sehr detaillierte Messungen und Gewinnung von wichtigen Prozessinformationen.

Die Änderungen der Fördersysteme sowie die eingebauten Lüfter oder eine Luftgeschwindigkeitsregelungen in Reflowöfen wirken sich deutlich auf das Lötprofil einer Baugruppe aus. Die Akzeptanz für akzeptable Toleranzen von Vibrationen hängt von der jeweiligen Baugruppe und den darauf befindlichen Komponenten ab. Bauteile wie Passive mit kleinen Anschlüssen sowie ICs mit hoher Pinzahl, zudem eng angeordnet, sind anfälliger für Verrutschungen und Brückenbildung unter Vakuum, während relativ schwere Baugruppen mit Komponenten geringerer Pinzahl weniger betroffen sind. Häufige Ursachen für Probleme in Reflowöfen sind unter anderem eine hohe Lüftergeschwindigkeit bevor die volle Oberflächenspannung des flüssigen Lots an den Anschlüssen der bestückten Bauteile wirksam wird. Zudem wirken sich auch schnelle Geschwindigkeitsänderungen der Transporteinrichtung nachteilig aus.

Kontrolle der Prozesse

Um die Vorteile der modernen Reflowöfen in der Elektronikfertigung voll auszuschöpfen ist es entscheidend, sich von den traditionellen Tools mit ihren beschränkten Möglichkeiten zum Erfassen von Temperaturprofilen zu lösen. Prozessingenieure müssen die Bedingungen der gesamten Reflow-Umgebung durchdringen und zuverlässig überwachen, um den großen Nutzen der kontrollierbaren Reflow-Systeme vorteilhaft umzusetzen. Mit der Integration hochentwickelter Parametermessungen sowie der Implementierung umfassender Profilierungstechniken kann die Industrie ihre Produktionseffizienz wesentlich erhöhen sowie die Produktqualität verbessern. Diese weiterentwickelten Tools sind wichtig, um die ständig zunehmenden Anforderungen der Elektronikfertigung anzunehmen und weiterhin erfolgreich zu erfüllen.

productronica, Stand A4.246/4