Der totraumfreie Fluidkanal mit integrierter Druckmittlermembran aus Perfluorelastomer (FFKM) ist aufgrund seiner Eigenschaften besonders für chemisch aggressive Medien und zur Verarbeitung anaerober Klebstoffe, die bei Kontakt mit Metallionen aushärten und zeitlich unerwünscht vollständig erstarren, geeignet. Die erfassten Drücke von 0 – 16 bar interpretiert er mit einer Abtastrate von bis zu 3 kHz. Somit ist der flowplus16 bestens für den Einsatz in Serienprozessen geeignet.

Ganzheitliche Dosierprozessüberwachung in der Anwendung

Der gesamte Prozess einer Dosierung kann durch unterschiedlichste Störgrößen beeinflusst werden: So kann z. B. eine fehlerhafte Dosierung die Qualität der Bauteile und den Verbrauch des Mediums beeinträchtigen. Auch eine nicht rechtzeitig erkannte Materialunterversorgung mit einhergehendem Trockenlauf des Dispensers kann negative Auswirkungen auf die Standzeit des Dosiersystems mit sich bringen.

Speziell im Bereich der Mikrodosierung muss die Applizierung des Materials akkurat und mit höchstmöglicher Reproduzierbarkeit erfolgen. Der Dosierdruck ist in diesem Fall die entscheidende physikalische Messgröße, um Informationen aus dem Prozess zu erhalten.

Das grafische Druckauswertegerät

Unter Verwendung des flowscreen können die durch den Sensor detektierten Messwerte für den Endanwender in aufbereiteter Form zur Verfügung gestellt werden.

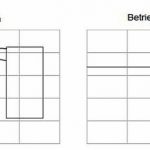

Technisch betrachtet ist der flowscreen ein robustes und mit seinen kleinen Abmessungen (19 x 13,5 x 3,5 cm) sehr kompaktes Auswertegerät. Mit seiner speziell entwickelten Software werden die analogen Eingangssignale angeschlossener Sensoren auf dem 4,3“ TFT Display in der X-/Y-Achse entsprechend Zeit und Druck modelliert. Dies ermöglicht es dem Anwender, den Druckverlauf von bis zu zwei angeschlossenen Sensoren während eines Dosierprozesses nahezu in Echtzeit zu überwachen. Um konstante Prozessparameter und reproduzierbare Serienprozesse zu gewährleisten, können Bewertungskriterien über einen Touch-Screen anwendungsspezifisch im Teach-in-Verfahren definiert werden. Die Basis der Prozessüberwachung bilden zwei verschiedene Betriebsmodi.

Während im Modus „Bereich“ das ganze Spektrum eines Druckverlaufs exakt spezifiziert werden kann, dient der Betriebsmodus „Überdruck“ einer individuell gestaltbaren Detektion von Lastspitzen. Unabhängig vom Anwendungsgebiet wird die Abtastrate des flowscreen dynamisch im Bereich von 200 Hz – 2 Hz angepasst. Hier kann die Messdauer der zu überwachenden Dosierung von 0,1 Sekunden bei bis zu 33 Minuten liegen. Verstößt ein Prozessparameter in der Serienfertigung gegen eines der definierten Bewertungskriterien, leuchtet eine rote Fehler-LED und eine Bildschirmmeldung wird angezeigt. Außerdem kann der flowscreen zusätzlich mit einer übergeordneten Steuerung verbunden werden. Abweichungen im Fertigungsprozess werden also optisch dargestellt, zeitnah erkannt und eine gut/schlecht Bewertung wird durchgeführt. Qualitativ unzureichende Bauteile können so aus der Fertigungslinie entnommen und/oder Prozessparameter nachjustiert werden. Eine kumulierte Fehlerreaktion ist ebenso realisierbar wie eine unmittelbare Deaktivierung der Dosieranlage. Zur nachhaltigen Qualitätssicherung können die erfassten Daten über die serielle Schnittstelle RS232 extern zur lückenlosen Dokumentation der jeweiligen Anwendung exportiert werden.

Druck erkannt – Prozess gebannt!

Sei es Optical Bonding, Conformal Coating oder Encapsulating, ein einfacher und schnell zu adaptierender Prozessaufbau garantiert für zahlreiche Fertigungsprozesse speziell in der Mikrodosiertechnik ein Maximum an Prozesssicherheit.

Bei dem folgenden Prozess wird als Dispenser der eco-PEN300 verwendet. Ein- und Ausgangsdruck werden von je einem flowplus16 Drucksensor überwacht. Ersterer übernimmt zusätzlich die Funktion der Füllstandsüberwachung des zu dosierenden Mediums. Dabei handelt es sich um ein mittelviskoses, transparentes Gel mit einer Viskosität von ca. 60.000 mPas/CPS. Auf eine Entgasung des Mediums wurde bewusst verzichtet, um die Detektierbarkeit der im Material eingeschlossenen Luftblasen zu demonstrieren. Die Verwendung eines luftabschließenden Stopfens (z. B. aus Chloropren – Kautschuk) ist für eine erfolgreiche Füllstandsüberwachung sehr wichtig, denn er verhindert das Entstehen eines Druckgleichgewichts im System Kartusche-Stopfen-Medium und ermöglicht so die Detektion des Druckabfalls bei Medienunterversorgung (leere Kartusche).

Mit Hilfe des grafischen Druckauswertesystems flowscreen ist es möglich, den Ein- sowie den Ausgangsdruck grafisch darzustellen und individuelle Bewertungskriterien zur Prozessüberwachung zu definieren. Bei der aktuellen Anwendung wird die Messung mittels Start- und Stopsignal gesteuert und eine Bewertungsbox pro Sensor und Graph als Bewertungskriterium gewählt. Die Boxgrenzen legen den Rahmen fest, innerhalb dessen sich der Druckgraph während einer Gutdosierung bewegt. Verlässt der Graph im Fertigungsbetrieb diese Grenzen, erkennt das System die Abweichung und löst eine Fehlermeldung aus – die Dosierung wird unterbrochen. Man kann die Dosierung aber auch erst nach Erreichen einer kumulierten Fehleranzahl beenden, um eine sofortige Abschaltung des Systems zu vermeiden.

Das vollumfängliche Prozessüberwachungssystem besteht aus dem grafischen Druckauswertesystem flowscreen und dem piezoresistiven Relativdrucksensor. Es ermöglicht dem Kunden, den Dosierprozess in praktisch jedem Anwendungsbereich zu überwachen und stellt die nötige Prozessstabilität für die jeweilige Serienfertigung sicher.

www.preeflow.com; www.viscotec.de

Sensor nimmt Qualitätscontroller den Druck

flowplus, eine Marke der ViscoTec Pumpen- u. Dosiertechnik GmbH, garantiert die optimale Sicherheit der Prozesse – zusammen mit dem Auswertungsgerät flowscreen. Die vielfältigen Anwendungsbereiche umfassen unter anderem die Branchen Automotive, Elektro- und Elektronikindustrie, Medizintechnik, Luft- und Raumfahrt, erneuerbare Energien, Elektro- und Hybridtechnik und Mess- und Sensortechnik. flowplus Systeme lassen sich dank standardisierter Schnittstellen einfach integrieren.

Hier finden Sie mehr über: