In der SMT-Fertigung von elektronischen Baugruppen hat sich die 3D-Inspektion des Lotpastendrucks (3D-SPI) als zusätzliches Prüftor neben der optischen und röntgentechnischen Inspektion der bestückten und verlöteten Baugruppen (AOI/AXI) etabliert. Die Kernaufgabe ist die Erkennung definitiv unzulässig bedruckter Pads im Sinne von Volumen, Form, Verschmierung, Pastenbrücken und Versatz. Neben der reinen Fehlererkennung bietet eine leistungsstarke SPI jedoch weit mehr Vorteile für die Fertigung.

Peter Krippner, Viscom, Hannover

Bei der Lotpasteninspektion werden Baugruppen, die den festgelegten Kriterien nicht entsprechen, bereits nach dem Lotpastendruck ausgesondert. Einerseits vermeidet man so unnötige Kosten durch das Bestücken mit Bauteilen, insbesondere wenn in der Fertigung fehlerhafte Baugruppen nach dem Löten nicht mehr repariert, sondern verschrottet werden. Gerade bei einem Serienfehler, zum Beispiel durch ein verstopftes Sieb, kann hier frühzeitig gegengesteuert werden.

Andererseits bietet die SPI durch die Auswertung der 3D-Messdaten aller Pads der Baugruppe auch die Möglichkeit der Prozesskontrolle durch die Rückführung der Ergebnisse zum Pastendrucker, beispielsweise beim Druckversatz. Eine andere Anwendung ist hier die dynamische Steuerung der Reinigungszyklen, welche den Durchsatz steigert und Kosten spart, da die Reinigung der Schablone nur noch dann durchgeführt wird, wenn sie tatsächlich erforderlich ist. Speziell im Bereich hochqualitativer Erzeugnisse in der Elektronikindustrie hat sich daher 3D-SPI als Standard mehr und mehr durchgesetzt, so dass sich die Frage nach der optimalen (Aus)Nutzung dieser Anlagen stellt. Vielfach ist zu beobachten, dass SPI ausschließlich dazu dient, klare Fehler des Pastendrucks anzuzeigen, bei denen das Volumen um mehr als 50 % vom Sollwert abweicht.

Weitergehende, über die bereits genannten Möglichkeiten hinausgehende Ansätze, liegen in der Verknüpfung der SPI-Ergebnisse mit denen des AOI. Wieder einmal ist es die Software, die es ermöglicht, den Nutzungsgrad der SPI deutlich zu erhöhen, was im Folgenden erläutert wird.

Überblick SPI-Technik

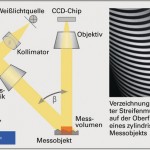

Viele der am Markt verfügbaren SPI-Systeme arbeiten nach dem Prinzip der Streifenprojektion, daher soll diese Technologie hier noch einmal vorgestellt werden.

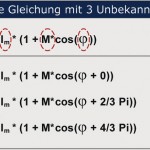

Über eine Lichtquelle und eine entsprechende Optik wird ein Streifenmuster schräg unter einem gewissen Winkel auf die Leiterplatte und damit auf das mit Lotpaste bedruckte Pad projiziert. Durch dieses Lotdepot erfährt das Streifenmuster eine gewisse Verzeichnung, durch die ein Rückschluss auf die Höhe möglich ist. Die eigentlich unbekannte Größe ist dabei die Phasenverschiebung, um die ein Pixel bzw. ein Grauwert verschoben wird und aus der sich die genaue Höhe des Pastendepots rückrechnen lässt. Der Helligkeitsverlauf orthogonal zur Streifenrichtung ist dabei sinusförmig. Da aber neben der Höhe der Lotpaste noch andere unbekannte Größen (Grundhelligkeit und Amplitude des Streifenmusters) existieren, sind mehrere Messungen (Bildaufnahmen) notwendig, wobei das Streifenmuster zwischen den Bildaufnahmen um einen Teil seiner Wellen- länge verschoben wird. Je Kamerapixel und damit je Ort des Pastendepots erhält man somit drei Grauwerte I1, I2 und I3, mit denen sich die drei Unbekannten Grundhelligkeit Im, Amplitude M und die Phasenverschiebung phi als indirekter Höhenwert berech- nen lassen. Man erhält so ein 3D-Höhen- profil der gesamten Leiterplatte und kann unter Verwendung der Pad-CAD-Daten der Baugruppe – üblicherweise Gerberdaten – für jedes Pad das Pastenvolumen sowie die mittlere Höhe, die Form und den Versatz des Pastendepots berechnen und klassifizieren. Weitere Fehlerkriterien sind die Verschmierung von Lotpaste und die Bildung von Pastenbrücken von einem Pad zum anderen.

Der angesprochene Aufbau der Sensorik resultiert in der Regel in einem monolithischen Sensorkopf, welcher an einem xy-Achssystem in einer Anlage montiert wird, wobei die Leiterplatte in einem darunter befindlichen Transportmodul zugeführt und fixiert ist. Für das Prinzip der Inspektion ist es dabei unerheblich, ob der Sensorkopf die verschiedenen Bildausschnitte scannend oder in einer Punkt-zu-Punkt Bewegung erfasst. Ebenso existieren für die Verschiebung des Streifenmusters zwischen den verschiedenen Bildaufnahmen ein und desselben Bildausschnitts unterschiedliche technologische Realisierungen, auf die hier nicht eingegangen werden soll.

SPI-Leistungsvermögen

Zur Beurteilung des Leistungsvermögens von SPI-Systemen werden – wie bei anderen Typen von Prüfsystemen – als wichtigste Kriterien zunächst Prüftiefe und Durchsatz herangezogen. Die Prüftiefe einer SPI-Anlage als im Kern messendes System hängt im Wesentlichen von der Absolutgenauigkeit und der Wiederholgenauigkeit ab. Soweit Messwerte genau und wiederholbar sind, liegt es bei dem Anwender, durch die Vorgabe der Schwellen für die Fehlertoleranz die Prüftiefe vorzugeben. Die Absolutgenauigkeit beschreibt, inwieweit der gemessene Ist-Wert vom Soll-Wert maximal abweicht, während die Wiederholgenauigkeit angibt, inwieweit ein gemessener Wert bei mehreren – zum Beispiel 50 – Wiederholungen schwanken kann.

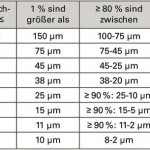

Übliche Werte für die Absolutgenauigkeit liegen bei 2 µm und kleiner, während für die Wiederholgenauigkeit meist der Wert für die 3-s- Bandbreite angegeben wird. Setzt man beispielsweise für 50 Messungen des Volumens eines Lotdepots eine Gauß-Verteilung voraus, so liegen innerhalb von ±3 s um den Mittelwert durchschnittlich 97 % der Messwerte. Übliche Werte für die ±3 s-Bandbreite liegen bei ±3 µm und darunter. Die mittlere Höhe und das Volumen realer Lotdepots können also sehr genau bestimmt werden. Dabei ist zu berücksichtigen, dass aktuell eingesetzte Lotpasten häufig der Klasse 3 nach J-STD-005 entsprechen und damit überwiegend Kugelgrößen von 25 – 45 µm aufweisen.

Die Genauigkeit der SPI-Anlagen ist also bezogen auf die Kugeldurchmesser der Lotpaste mehr als hinreichend. Es erscheint wenig hilfreich, diese hohe Genauigkeit im Nachkommabereich weiter zu steigern. Natürlich ist eine hohe Lateralauflösung hilfreich, speziell wenn die Pads von sehr kleinen Bauelementen wie 01005-Chips oder Micro-BGAs vermessen werden soll. Am Markt befindliche Systeme werden mit Bildpunktauflösungen im Bereich von 10 µm bis 30 µm angeboten.

Ein weiteres wichtiges Leistungskriterium für SPI-Systeme ist der Durchsatz, der in cm² angegeben wird. Er ist stark von der Lateral- auflösung abhängig, da bei gleicher Bildpunktzahl der Kamera mit besserer (höherer) Auflösung das Bildfeld kleiner wird. Je nach Auflösung können Flächenleistungen von 30 cm²/s bis 100 cm²/s erreicht werden. Im Allgemeinen ist dies ausreichend, um den Takt moderner Pastendrucker abzubilden. Zusammengefasst stellen die heutigen SPI-Systeme zur 3D-Lotpastenkontrolle überwiegend sehr genaue Messmittel mit einem hohen Durchsatz dar.

Auswertung SPI-Daten

Wie in der Einführung erwähnt, ist die primäre Aufgabe der SPI, Pads zu detektieren, die eine klare Abweichung vom Sollwert aufweisen, um spätere Lötfehler zu verhindern. Die Frage ist nun, was eine „klare“ Abweichung ist. Das oben vorgestellte Leistungsvermögen der SPI-Systeme erlaubt es ohne weiteres, Sollwerte für das Volumen oder die mittlere Höhe mit Fehlerschwellen von beispielsweise ±20 % zu prüfen. Die Erwartung ist zunächst, dass mit modernen Anlagen beim Pastendruck diese Schwellen einzuhalten sein sollten, insbesondere ist dies sicher auch der späteren Lötqualität dienlich. In der Praxis wird aber während der Anwendung festgestellt, dass mit diesen Fehlerschwellen eine hinreichende Ausbringung nicht möglich ist, weil einfach zu viele Leiterplatten nach dem Prüfen gestoppt werden -dies nicht etwa, weil das SPI falsch gemessen hat, sondern weil der Pastendruck tatsächlich regelmäßig die genannten Fehlerschwellen überschreitet.

Nach diversen Iterationen verwendet der Anwender dann zumeist Fehlerschwellen von ±50 %. Dies ist durchaus praxisgerecht, da die Erfahrung zeigt, dass auch mit erheblicher Über- oder Unterdruckung Lötstellen einer ausreichenden Qualität entstehen, die zumindest den üblichen optischen, elektrischen und funktionellen Tests genügen. Allerdings zeigt die Erfahrung auch, dass bereits vor Erreichen der Fehlerschwelle die Gefahr von späteren Lötfehlern wie Lötperlen und Tombstones deutlich erhöht ist. Diese Fehlerarten stellen auch einen Indikator für suboptimalen Pastendruck dar.

Anderseits ist es aber unbefriedigend, eine Anlage zu betreiben, die in der Lage ist, mit hoher (Wiederhol-)Genauigkeit Lotpaste zu vermessen, die dann aber wegen stark aufgeweiteter Fehlerschwellen nur sehr grobe Bedruckungsfehler detektiert. Hier sind weitergehende Ansätze gefragt, die das Leistungsvermögen der SPI-Systeme besser ausschöpfen.

Uplink-Verknüpfung von SPI und AOI

Weitergehende Konzepte zur Nutzung der SPI-Ergebnisse gehen über die reine Auswertung zur Fehlerdetektion am Pastendruck hinaus. Ansätze hierfür liegen zum einen bei der Auswertung von Prozessfehlern, worunter man Pads versteht, die zwar noch keinen klaren Fehler im Sinne der 50 %-Fehlerschwelle darstellen, diese aber fast erreichen, also beispielsweise zwischen 40 – 50 % Abweichung vom Sollwert liegen. Zum anderen müssen die SPI-Ergebnisse mit den AOI-Ergebnissen verknüpft werden, da durch die gemeinsame Auswertung Synergien entstehen. Gerade letzteres wird auch durch die IPC-A-610E untermauert, welche ausschließlich den Zustand und die Qualität verlöteter Baugruppen beschreibt. Für die manuelle, optische Inspektion wird in für den Menschen nachvollziehbarer grober Rasterung die Geometrie guter Lötstellen beschrieben. Daraus leitet sich aber keine Vorgabe für die Volumina der Pastendepots ab, vielmehr ergeben sich beim Hersteller häufig die bereits genannten ±50 % als Erfahrungswert.

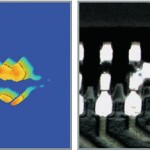

Es ist also mit Blick auf die Lötqualität sinnvoll, bei der Klassifikation der AOI-Inspektionsergebnisse das Bild und die Ergebniswerte der SPI auch dann darzustellen, wenn die 50 %-Fehlerschwelle am SPI nicht überschritten wurde. Wird zum Beispiel am AOI eine magere Lötstelle als Fehler angezeigt und zusätzlich der Pastendruck an demselben Bedienplatz bereits als Prozessfehler angezeigt, so wird der Bediener es deutlich leichter haben, korrekt zu klassifizieren. Der immer wiederkehrende Effekt, dass echte Fehler bei der Klassifikation als Pseudofehler eingestuft werden – der sogenannte Humanschlupf – kann so reduziert werden. Häufig entstehen beim Pastendruck auch Pastenbrücken, die allerdings zu einem gewissen Anteil beim Löten von selbst verschwinden. Korrekterweise führen diese Pastenbrücken am SPI bisher zu einer Aussonderung der Baugruppe. Weiß man aber, dass der größere Anteil der Brücken nach dem Löten nicht mehr vorhanden ist, so kann man mit dem Viscom-Process-Uplink auch einen anderen Weg gehen. Die Pastenbrücken werden zum AOI-Klassifikationsplatz übertragen und der Bediener prüft dort in einem Schritt, ob die ehemalige Pastenbrücke noch als Zinnbrücke vorhanden ist. Das verhindert das überflüssige Aussortieren von Leiterplatten nach dem Pastendruck und spart so Zeit und Geld.

Darüber hinaus wird oft die Frage gestellt, welchen Anteil der Pastendruck an fehlerhaften Lötstellen hat. Je nach Quelle gehen die Angaben hier von 20 – 80 %. Es gibt zwar fundierte Untersuchungen, die allerdings alle auf einer mehr oder weniger limitierten statistischen Grundlage beruhen. Selbst wenn mehrere Tausend Baugruppen untersucht worden sind, so ist dies nur ein kleiner Ausschnitt, da auf einer modernen Fertigungslinie bereits in einem Monat bis zu einer Million Baugruppen gefertigt werden.

Langfristige Untersuchungen scheitern bisher daran, dass keine automatische Verknüpfung von SPI und AOI existierte. Mit dem Uplink ist es nun nicht nur möglich, für jeden Lötfehler am AOI-Klassifikationsplatz das Pastenbild und die Ergebniswerte (Volumen) anzuzeigen, sondern dieses auch strukturiert zu speichern. Man erhält so für jede Baugruppe einen Report, der die Lötfehler den dazugehörigen Ergebnissen der SPI gegenüberstellt.

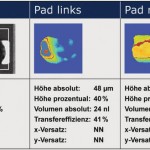

Da die numerischen Merkmalswerte des AOI und des SPI zudem derart gespeichert werden, dass sie nachträglich von allgemein üblicher Auswertesoftware einzulesen sind, sind nahezu beliebige Auswertungen möglich. Verfügbar sind vom SPI beispielsweise je Pad das Volumen als Absolutwert und als Transfereffizienz, die mittlere Höhe, der Druckversatz sowie ein Formmerkmal. Auf Basis dieser in den Fertigungsprozess vollautomatisch integrierten Erhebungen wird sich in Zukunft zeigen, welche Zusammenhänge zwischen Pastendruck und Lötfehlern tatsächlich existieren. Durch die flexible Kopplung von Viscom SPI und AOI kann man bald nach der Inbetriebsetzung erste Ergebnisse auswerten. Elektronikfertiger haben so die Möglichkeit, mit Hilfe von Anpassungen z. B. bei der Schichtdicke der Lotpaste oder dem Paddesign positive Effekte zu erzielen und auch zu belegen. Damit sind den Herstellern effiziente und effektive Methoden an die Hand gegeben, um die Endqualität der Erzeugnisse nachhaltig zu steigern.

Auf modernen Baugruppen werden zunehmend Bauteile mit verdeckten Lötstellen eingesetzt. Dazu gehören neben BGAs und QFNs auch eine Vielzahl von Leistungsbauelementen mit Wärmeableitflächen. Zur Inspektion verdeckter Lötstellen hat sich die automatische Röntgeninspektion (AXI) etabliert. Die genannten Möglichkeiten einer weitergehenden Nutzung der SPI-Ergebnisse gelten für AXI in erhöhtem Maße. Da sich die verdeckten Lötstellen bei der Fehlerklassifizierung nach der Post-Reflowprüfung einer Sichtprüfung entziehen, ist der Bediener ausschließlich auf das Röntgenbild angewiesen und erfährt daher durch die Anzeige des 3D-Pastenbildes und der 3D-Messwerte eine besonders hilfreiche Unterstützung. Grundvoraussetzung für die genannten Funktionalitäten ist die gemeinsame Softwareplattform von SPI und AOI des Unternehmens. Sie ermöglicht die direkte Kommunikation der Anlagen und die Synchronisierung der Ergebnisse, d.h. die Zuordnung der Pads am SPI zu den Bauteilen und ihren Lötstellen am AOI.

Zusammenfassung

3D-Lotpastenkontrolle ist ein neuer Standard in der SMT-Fertigung hochqualitativer elektronischer Erzeugnisse. Die reine Nutzung zur Fehlererkennung beim Lotpastendruck wird dem Leistungsvermögen der Systeme nicht gerecht. Nur durch eine systematische Gegenüberstellung der durch das AOI erkannten Lötfehler mit den Bildern und Merkmalen der SPI wird eine effektive Prozessverbesserung erreicht. Zudem ermöglicht die Anzeige der 3D-Pastenbilder bei der Klassifizierung und gegebenenfalls Reparatur der Lötfehler eine höhere Effektivität und Vermeidung von Humanschlupf. Alle angesprochenen Funktionen und Zusammenhänge sind auch auf die röntgentechnische Post-Reflow-Inspektion von Baugruppen (AXI) übertragbar.

productronica, A2.177 + B2.227

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: