In der Baugruppenfertigung trifft man häufig auf Inspektionssysteme, die auf aufwendig erstellten Prüfprogrammen und Prüfregeln basieren. Diese Programme und Schwellwerte sind auch meistens „von Hand“ – das heißt von einem Applikationsingenieur – erstellt und oft anfällig gegenüber hohen Pseudofehlerraten. Sie garantieren dabei nicht durchgängig die verlangte 100% Fehlerdetektierung, weil einfach zu viele Einflussfaktoren – speziell bei der Lötstellenprüfung – eine Rolle spielen.

Welcher Applikationsingenieur kennt nicht diese Zwickmühle zwischen Pseudofehlern und ausreichender Prüftiefe und das Alles unter der Prämisse, dass einmal auditierte Prüfparameter eingehalten werden müssen? Mit der Automatic-Tree-Classification Technik (ATC) kann dieses Problem gelöst und optimale Prüfregeln erstmals automatisch erzeugt werden. Das Verfahren ermöglicht auch bei notwendigen Technologie- oder Produktänderungen in kürzester Zeit eine 100%ige Garantie und Audit-Transparenz aller vorher spezifizierten Prüfkriterien. Der Hersteller MatriX Technologies hat das ATC-Verfahren in Zusammenarbeit mit der Hochschule München entwickelt und stellt diesen äußerst wirkungsvollen Ansatz für die automatische Pogrammgenerierung bei komplexen Inspektionssystemen vor.

Es existiert eine Vielfalt an Verfahren zur automatischen Generierung von Klassifikationsmodulen für die Fehlerinspektion. Der hier vorgestellte Klassifikationsansatz mittels des ATC-Verfahrens hat den Vorteil, dass er im hohen Maße automatisiert und damit von subjektiven Einflüssen befreit ist. Damit garantiert es eine einmal spezifizierte Prüfschärfe dauerhaft und transparent. Gerade in der Automotive- und Telekommunikationsindustrie mit ihren hohen Qualitätsanforderungen in der Baugruppenfertigung, ist diese 100%ige Prüftiefenkontrolle des ATC-Verfahrens ein wichtiges Kriterium. Das neue Verfahren wurde Ende 2006 eingeführt und wird seit Beginn 2007 erfolgreich unter In-Line Prozess-anforderungen flächendeckend in der weltweiten Kundenbasis von MatriX eingesetzt. Es eignet sich besonders gut für die Röntgen-Lötstelleninspektion. Aber nicht nur. Auch bei anderen, alternativen optischen Inspektionsverfahren ist es effektiv einsetzbar.

Programmieraufwand – zeitsparend und effektiv

Speziell bei Inspektionssystemen ist das Einstellen von Prüfgrenzen (Schwellwerten) in Verbindung mit dem Erstellen der Prüfregeln eine der kritischsten Programmierarbeiten. In der Regel wird es von Programmierern in langwierigen iterativen Verfahren vorgenommen. Dem Prozedere unterliegt ein hoher individueller Aufwand, der in der Regel auch noch sehr zeitintensiv ist. Neue Technologien oder notwendige Produktänderungen lassen sich daher nicht immer zeitnah umsetzen. Manuell erstellte Routinen sind auch risikobehaftet und setzen ein hohes Fachwissen und erfahrenes Fachpersonal voraus, um zum Beispiel für jeden Lötstellentyp widerspruchsfreie und brauchbare Prüfregeln zu erstellen. Hinzu kommt, dass es äußerst schwierig ist, auch alle in der Vergangenheit aufgetretenen Fehler durch neue oder modifizierte Regeln wieder 100%ig ausfallen zu lassen. Mit dem automatischen ATC-Verfahren können umfassende Regelbasen aufgebaut und später erweitert werden. Dabei ist garantiert, dass einmal gefundene Fehlerprofile auch künftig mit Sicherheit wieder als Ausfall erkannt und klassifiziert werden.

Generell bringt es Vorteile, wenn die regelbasierte Form des Prüfverfahrens auch bei automatisch erstellten Inspektionsprogrammmen eingesetzt wird: Die Arbeitsweise des Verfahrens ist von vielen Herstellern validiert und entsprechend gewichtet. Auch die Anwender sind in der Regel mit den Verfahren vertraut, und die Einarbeitung in neue Begriffe entfällt weitestgehend. Außerdem ist diese Art von Klassifikatoren leicht zu verstehen und erfordert so gut wie kein Fachwissen bezüglich komplexer Algorithmen seitens der Benutzer.

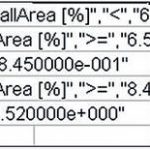

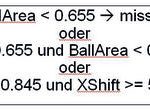

Genau hier setzt das regelbasierte ATC-Verfahren auf. Der entstehende Entscheidungsbaum lässt sich optional als Regelwerk (Rule-Set) abbilden. Abbildung 2 stellt einen Regelsatz dar, welcher mittels ATC für eine Lötstellen- bzw. Packagetyp (Jointtyp) aus der Gruppe der Ball Grid Arrays (BGAs) automatisch generiert wurde. Die gängigere Darstellung des Regelsatzes ist in Abbildung 3 zu sehen. Wie man sieht, hat das Regelwerk eine den meisten Anwendern bekannte Form. Es ist dabei sehr übersichtlich und für den Anwender einfach zu verstehen. Das liegt auch daran, dass in einem optimierten Regelsatzprinzip nicht alle berechneten Messwerte verwendet werden, sondern nur diejenigen Messwerte, die etwas zum Klassifikationsergebnis beitragen.

Im Gegensatz zu manuell erstellten Rules werden die neuen Regeln automatisch und (im mathematischen Sinn) optimal generiert. Optimal nicht nur hinsichtlich der Messwertdatensätze, die zum Erstellen der Regeln verwendet wurden, sondern sogar hinsichtlich vorher unbekannter Messwertdatensätze, wie sie im späteren Betrieb auftreten. Dabei ist es nicht nötig, irgendwelche Parameter einzustellen. Trotzdem hat man optional elementare Gewichtungsmöglichkeiten. Einerseits kann die Falschklassifikation des Objekts einer bestimmten (Fehler-)Klasse zu einer anderen verhindert werden. Andererseits ist man auch in der Lage, eine möglicherweise dünne Datenlage per Gewichtung zu kompensieren.

Prüfregelerstellung mittels Baumklassifikation

Als Basis dient die Darstellungsform einer Baumstruktur. Die prinzipielle Idee dabei ist, dass das rekursive Aufteilen (rekursives Splitten) der verwendeten Messwertdatensätze vom jeweiligen Vaterknoten in die beiden Kindknoten erreichen soll, dass die Klassenvermischung (also die Überlappung von den Gut- und den verschiedenen Fehler-Daten) in den beiden „Kindern“ sich maximal zu der Klassenvermischung im Vater verbessert.

Der Grundgedanke für das optimale Splitten eines Knotens t wird dadurch realisiert, dass über alle verwendeten Messwertdatensätze für jeden Messwert jener Schwellwert berechnet wird, welcher die Klassenvermischung von t zu den beiden Kindern hin minimiert. Dann wird die gefundene Messwertschwelle so verwendet, dass alle Messwertdatensätze, bei denen der dieser optimalen Schwelle entsprechende Messwert kleiner als die Schwelle ist, nach links wandern und die anderen nach rechts (vgl. Abbildung 4).

Das Prinzip des Splittens ist in Abbildung 4 skizziert. Darin ist oben ein Knoten abgebildet, der als Ausgangspunkt für eine optimale Split-Suche gilt. Das Ziel ist eine Konstellation, die die Cluster am Besten trennt und die Klassenvermischung vom Vater zu den beiden Kindern hin minimiert.

Wenn dann als Konsequenz in einem Knoten keine Klassenüberlappung mehr existiert, sich also nur noch Messwertdatensätze einer Klasse in dem Knoten befinden, wird er zum Blatt erklärt und die Klasse dieser Messwertdatensätze dient im späteren Betrieb zur Klassifikationsentscheidung. Die Prozedur wird für alle Knoten so lange fortgeführt, bis es keine Klassenüberlappung in den Daten mehr gibt. Der so entstandene Baum ist der kleinstmögliche Baum von allen möglichen Bäumen, die alle Messwertdatensätze korrekt klassifizieren, wodurch die Regeln so klein wie möglich gehalten werden.

Das ATC-Verfahren bietet so den Vorteil, dass alle verwendeten Ergebnisdaten nun garantiert korrekt als Gut-Joint oder Ausfall klassifiziert werden. Wenn zu einem späteren Zeitpunkt neue Messwertdatensätze zur Verfügung stehen, kann mit diesen Messwerten nachtrainiert werden. Sowohl die neuen als auch die alten Messwertdatensätze werden daraufhin korrekt klassifiziert. In einem nachfolgenden Schritt kann bei Bedarf auch noch die Generalisierungsfähigkeit des Baumes bezüglich vorher unbekannter Messwertdatensätze optimieren werden.

Ein Eingangsdatensatz kann nun, nach der Generierung des Baumes, klassifiziert werden, indem er an der Wurzel in den Baum eingegeben wird und gemäß seinen Messwerten bis an ein Blatt durch den Baum geleitet wird, wo schließlich die Klassifikation stattfindet. Dieses Vorgehen ist sehr schnell, da nur ein Pfad des Baumes durchschritten werden muss. Außerdem lässt sich der Baum leicht in ein Regelwerk übersetzen, indem die Schwellwertentscheidungen entlang eines Pfades als UND-Verknüpfungen und die Pfade als ODER-Verknüpfungen aufgefasst werden. Jederzeit können die durch das ATC-Verfahren generierten Regeln auch mit individuell – sprich manuell erstellten Regeln – kombinieren werden. Dabei ist eine Klassifikation bereits bestehender Regeln weiterhin sichergestellt.

Ein weiterer Vorteil des ATC Verfahrens liegt auch darin, dass Unternehmen beziehungsweise Anwender wertvolle Zusatzinformationen über die Relevanz und Wertigkeit ihrer Messwerte erhalten. Nur die Messwerte, die etwas zur Optimalität der Regeln beitragen, werden verwendet. Außerdem ist die Prüfregel durch die Verwendung nur einer Teilmenge der Messwerte wesentlich übersichtlicher, leichter nachzuvollziehen und zu beurteilen. Die Klassifikation ist durch das kleinere Regelwerk natürlich auch um einiges schneller. Der Anwender kann sich auch eine Liste aller Messwerte (auch der aktuell nicht verwendeten) – sortiert nach Nützlichkeit – ausgeben lassen. Mit Hilfe dieser Informationen kann durch Fortlassen unwichtiger Messwerte eine stark reduzierte Datenaufnahme und somit ein höherer Durchsatz erreicht werden und ein Teil der Messvorrichtungen/-routinen kann gegebenenfalls entfallen.

Unternehmen können mit Hilfe des ATC-Verfahrens auch dann noch hochwertige Prüfregeln erzeugen, wenn viel zu wenige Messwertdatensätze (Prototyp-Phase) bestimmter (Fehler-)Klassen vorhanden sind. Eine Reihe von üblichen Standardklassifikatoren kann eine Datenlage dieser Art so gut wie nicht handhaben beziehungsweise sie spiegeln meist nicht die wahren Gegebenheiten wieder. Bei einer solchen unzureichenden Messwertdatenlage wird eine Generierung von „künstlichen Daten“ vorgenommen. Um dabei keine zusätzliche Information in den Messwerttypenraum hineinzutragen, die nicht die tatsächlichen Gegebenheiten widerspiegelt, wird die Datengenerierung unter Verwendung einer Reihe von konservativen Randbedingungen durchgeführt, welche dies garantieren.

In Kombination mit der MIPS-Inspektionssoftware (Matrix Inspection und Process Software) bietet das ATC-Verfahren die Möglichkeit, Bilddaten in einer Fehlerbibliothek abzulegen und übergreifend bei neuen Produkten beziehungsweise bei Parameteränderungen für eine Prozesssimulation abzurufen. Der Programmieraufwand für neue Produkte wird dadurch erleichtert und extrem verkürzt!

Mit diesen Vorteilen können Inspektionsprüfungen in der Baugruppenfertigung in Zukunft auf einer neuen Stufe durchgeführt werden, da das ATC-Verfahren eine vollautomatische Prüfregelgenerierung möglich macht und die spezifizierte Prüftiefe und Schärfe permanent garantiert. Bereits heute hat sich der Einsatz der Automatic-Tree-Classification-Technik auch unter harter Prozessanforderung bewährt. Speziell Kunden im Automotive-Bereich konnten die Pseudofehlerrate drastisch reduzieren und gelangten zu einer permanenten Transparenz und Nachweisbarkeit einer 100%igen Fehlerdetektierung.

Productronica: A2.359

epp 503

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: