Nur auf dem ersten Blick erscheint der Druck von Lotpaste oder Kleber mit Sieb oder Schablone einfach, ist doch die Technik ausgereift und bekannt. Doch gehen etwa 70 % aller Fehler in der SMT-Fertigung auf den Schablonendruck zurück. Unproblematisch ist also der Pastenauftrag wirklich nicht. Um so wichtiger erscheint mithin der Blick auf die Grundlagen der Technik: worauf kommt es grundsätzlich an, um den Prozeß mit hoher Qualität und Ausbeute auszuführen?

Die Lotpaste ist eine der größten Variablen im Druckprozeß. Einflüsse von Temperatur- und Luftfeuchte führen dazu, daß sich deren Eigenschaften rasch verändern. Außerdem trocknen die Flußmittel in der Paste aus, dies führt zu Problemen beim Reflowlöten durch nichtbenetzte Anschlüsse oder Hohlräume.

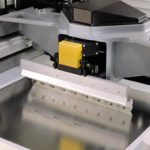

Wie sieht der Printprozeß im Detail aus? Im Drucker wird die Leiterplatte erstmal mechanisch fixiert und auf ihrer Rückseite gegen die hohen Andruckkräfte unterstützt. Bei hochvolumigen Applikationen setzt man zum Ausrichten Visionsysteme ein. Die Paste wird durch Sieb (Hybridtechnik) oder Schablone (SMT-Fertigung) aufgetragen. Der Materialauftrag per Schablone ist genauer, auch der Setup ist einfacher, insbesondere das Ausrichten zum Substrat. Sieb oder Schablone werden im Drucker fixiert und zur Leiterplatte ausgerichtet. Daraufhin werden Öffnungen mit den Mustern in Leiterplatte bzw. Substrat in Übereinstimmung gebracht.

Für den Druck wird ein Pastenstrang quer über Sieb bzw. Schablone aufgetragen und dann mit der Rakelblattkante in einer rollenden Bewegung über die Oberfläche gezogen. Das Rakel befindet sich direkt über der Schablone, mit der Kraft seiner Kante wird die Schablone auf die Leiterplatte gedrückt. Bei diesem Kontaktdruck wird die bestmögliche Abdichtung zwischen Leiterplatte und Schablone erreicht. Während das Rakel über einer Öffnung fährt, wird Lotpaste auf die Leiterplatte gebracht. Nach dem Drucken wird die Leiterplatte kontrolliert nach unten weg entfernt.

Prinzipiell sind die einzelnen Schritte in diesem Prozeß einfach zu verstehen:

• Vorbereitung der Paste

• Drucker-Setup und Ausrichtung der Schablone

• Durchführung des Drucks

• Reinigung der Schablone

Für den Auftrag von Paste in der SMT-Fertigung setzt man heute grundsätzlich Schablonen ein, Siebe sind nur noch der Dickschicht-Hybridfertigung vorbehalten. Beim Aufbringen von Lotpaste ermöglichen die Öffnungen einer Schablone präzisen und schnellen Materialauftrag. Bei Sieben wird die Paste durch ein Gewebe (Mesh) auf das Substrat gedrückt, wobei die Maschenweite definiert, wieviel Lot-paste auf eine Fläche aufgebracht wird.Bei Schablonen bestimmt die Größeder Öffnungen den Materialauftrag. DieArbeit mit der Schablone ist einfacher,weil die Paste nur mit den Öffnungswänden in Berührung kommt. Bei Sieben hingegen hängt die Paste im Netz und die Ablösung vom Substrat ist nicht so präzise,weil Anhaftungen vorkommen. In SMT-Fertigungen werden Schablonen mit typischen Dicken im Bereich von 25 bis 300 µm verwendet, ihre Dicke variiert in 25-µm-Schritten. Die optimale Schablonendicke hängt von der Größe der Öffnungen ab, um präzisen Materialauftrag sicherzustellen.

Schablonen: Laser-fertigung dominiert

Die Auswahl der Schablone ist ein kritischer Faktor. Die wichtigsten Parameter sind die Genauigkeit der Öffnungen und die Glätte der Wände. Diese wiederum hängen vom Herstellungsverfahren ab: Es gibt geätzte, per Laser geschnittene oder galvanisch aufgebaute Schablonen. Auf den heutigen Druckern beeinflußt der Schablonentyp die Maschinenleistung nicht, doch sind die Auswirkungen auf den Fertigungsprozeß relevant.

Geätzte Schablonen sind preiswert und haltbar. Allerdings ist oft die präzise Ausformung der Öffnungen problematisch, so daß Elektropolitur oder Mikroätzung zum Glätten der Innenwände eingesetzt wird. Für Finepitch sind chemisch geätzte Schablonen nicht die erste Wahl, zudem weisen sie eventuell Unterschiede von einer Schablone zur anderen auf. Das Herstellverfahren mit seinen kleinen Unregelmäßigkeiten kann zu Prozeßproblemen führen.

Weil sich für den Laserschnitt von Schablonen direkt die CAD-Daten verwenden lassen, sind sie normalerweise sehr genau. Dabei lassen sich 100-µm-Öffnungen mit Toleranzen von nur 1,3 µm herstellen, wobei ein hohes Maß an Wiederholgenauigkeit erzielt wird. Der Lasercut kann so gesteuert werden, daß konisch geformte Öffnungen hergestellt werden: Dabei sind die Öffnungen zur Leiterplatte hin geringfügig größer als oben. Daraus resultieren bessere Trennung von PCB und Schablone sowie ein präziser Materialauftrag. Im allgemeinen werden diese Schablonen in ein bis zwei Tagen hergestellt und geliefert. Die Kosten-Nutzen-Relation ist günstig, so daß sie heute die am häufigsten verwendeten Ausführungen in der SMT-Fertigung sind. Nachteilig ist, daß diese Schablonenart für unterschiedliche Auftragsmengen über eine Leiterplatte nicht erste Wahl sind. Hinzu kommt, daß die Kosten bei äußerst komplexen Schablonen mit vielen Apertures durchaus ansteigen, denn im seriellen Fertigungsprozeß wird jede Öffnung nacheinander geschnitten.

Die in einem galvanischen Bad hergestellten Schablonen bieten die beste Gesamtqualität, allerdings zu noch höheren Kosten. Diese Schablone wird per Nickelbeschichtung aufgebaut. Dieser Prozeß bietet eine hervorragende Kontrolle der Öffnungsgrößen und sorgt für sehr glatte Innenwände. Vor allem für Finepitch-Anwendungen sind diese Schablonen ideal.

Rakel oder geschlossener Druckkopf

Polyurethan- oder Metallrakel sind am weitesten verbreitet. Ein Grund ist, daß mit Rakeln ein großes Prozeßfenster möglich ist, wobei sich die Pasten gemäß der Hersteller-Spezifikationen verhalten. Mit Rakeln kann ein Drucker zudem viele verschiedene Materialien – Lotpaste oder Kleber – bei minimalen Umrüstzeiten verarbeiten. Die Flexibilität von Polyurethanrakeln macht diese besonders geeignet für die Emulsion, mit der Siebe in Rahmen eingeklebt sind und deren rauhen Zwischenlagen, während Metallrakel den höheren Druck für Schablonen aufbringen und auch für Finepitch-Öffnungen geeignet sind. Praktisch alle Druckerhersteller haben geschlossene Druckköpfe im Programm, die die Paste vor Umgebungseinflüssen schützen, Materialverbrauch reduzieren sowie höhere Druckgeschwindigkeit und Wiederholgenauigkeit ermöglichen. Die Rakel sind hier durch eine Kammer ersetzt, die Lotpaste unabhängig vom Andruck auf die Leiterplatte pumpt. Diese Technik ist besonders für Linien geeignet, die hohe Durchsätze und lange Produktdurchläufe aufweisen. Weil sie nicht so flexibel ist wie herkömmliche Rakel, müssen Pasten und Anwendung vorher getestet werden.

Aber es gibt viele Vorteile. Speedline MPMs rheometrischer Pump-Druckkopf zum Beispiel fährt über die Leiterplatte und pumpt präzise Pastenvolumen direkt in die Schablonenöffnungen. Während der Kopf gleitet, führt der Druck auf die Pastenkartuschen und die Reibung zwischen Paste und Schablone zu einer rollenden Bewegung und Vermischung der Paste innerhalb der Druckkammer. Das Hauptproblem, der Luftkontakt der Paste auf der Schablone, ist erheblich minimiert, denn sie ist durch die geschlossene Kammer geschützt. Die Paste kommt nur nach dem Auftrag kurz vor der Bestückung mit Luftsauerstoff in Berührung. Das verbessert die Ausbeute, zudem reduziert der Druckkopf den Pastenverbrauch, denn es bleibt keine überschüssige Paste auf der Schablone zurückt, die weggewischt werden muß. Auch die Reinigungsarbeiten werden drastisch reduziert. Insbesondere bei Anwendungen mit hohem Durchsatz und minimaler Umrüstung sind die Vorteile gravierend. Die Größe des Druckkopfs ist der Leiterplattengröße angepaßt. Verwendet man Druckköpfe, die breiter als das Board sind, werden Supportblöcke an beiden Seiten eingesetzt, um die Schablone zu unterstützen.

Da Rakel preiswert sind und daher bevorratet werden, ist es in Fertigungen mit häufigen Produktwechseln meist praktischer, Rakel einzusetzen. Dies ändert sich jedoch seitdem schnelle und einfache Wechsel von Rakel zu geschlossenem Druckkopf und umgekehrt möglich sind.

Für die meisten Druckvorgänge setzt man Trailing-Edge-Metallrakel ein. Wegen ihrer hohen Flexibilität können Polyurethanausführungen in Schablonenöffnungen gedrückt werden und Paste so „herausschaufeln“. Im schlimmsten Fall kann ein Polyurethanrakel genauso viel Paste aus der Öffnung entnehmen wie aufgebracht wurde. Bei den steiferen Metallrakelblättern tritt dies nicht auf. Sie ermöglichen ein breiteres Prozeßfenster und zeichnen sich durch längere Haltbarkeit aus. Bei Polyurethanrakeln müssen die Einstellungen für Rakelkraft und Rakelgeschwindigkeit äußerst präzise gewählt und kontrolliert werden.

Andruck und Dosierung separat einstellbar

Die Konstruktion des Druckkopfs, der die Rakelblätter aufnimmt und den Andruck herstellt, ist sehr wichtig. Tatsächlich sind ein robuster Druckkopf und eine stabile Maschine der Schlüssel für präzise Druckergebnisse innerhalb enger Toleranzgrenzen, um 25 µm Strukturen bei 6-Sigma zu erreichen. Die meisten Schablonendrucker weisen ein zentralgelagertes System auf, das auf einen gefederten Spindelmechanismus basiert. Die nach unten gerichtete Kraft, die zum Rakel weitergeleitet wird, stellen Federn her. Solche Systeme weisen eine hervorragende Linearität und Wiederholgenauigkeit auf. Pneumatische Lösungen mit Luftzylindern erbringen nicht diese Performance.

Bei der Rakelkraftregelung ist es wichtig, die Auswirkung der Kraft auf die Rakel exakt zu überwachen, denn über diese Kraft erfolgt auch die Pastendosierung. Das ist nicht bei allen Maschinen gewährleistet. Steuerungsregelschleifen, mit denen beispielsweise nur die Druckluft überwacht wird, leiden häufig unter Hysterese aufgrund von Lagerreibung und anderen mechanischen Effekten. Indirekt implementierte Regelschleifen können zu ungenauer und schlechter Reaktion auf die Kraft führen, die vom Rakelsystem ausgeübt wird. Bei hochwertigen Systemen ist die Regelung direkt über dem Rakel angebracht, das stellt eine schnelle und genaue Reaktion sicher.

Andere moderne Systeme erreichen eine bessere Regelung weil zwei Kraftgeber eingesetzt werden, die auf beiden Sei-ten der Rakeleinheit angebracht sind.Mit solchen Systemen kann die Kraftgezielt über die gesamte Rakelbreite an-setzen. Dadurch werden Unregelmäßigkeiten kompensiert. Ansonsten führen solche Effekte zum unkontrollierten Ausbreiten der Paste und unregelmäßigem Auftrag.

Ausbalancierter Kopf

MPMs Differentialsystem basiert auf einem Balance Control Head. Dies ist ein geregeltes Druckluftsystem, bei dem unterschiedlichen Kräfte an beiden Seiten des Rakels angreifen. Dadurch können Unregelmäßigkeiten der Leiterplattentopografie kompensiert werden. Bei den einfacheren Systemen wird die Kraftregelung über pneumatische Zylinder gesteuert. Durch die Zylinderreibung ergeben sich unterschiedliche Druckergebnisse, wobei die Prozeßkontinuität nicht gewährleistet ist. Die Andruckkraft und die „eingepumpte“ Pastenmenge sind völlig voneinander getrennt.

Ein wichtiges Element, das die Konstanz der Druckergebnisse beeinflußt, ist die Regelung der Druckgeschwindigkeit. Es ist unerläßlich, daß dieser Parameter konstant einstellbar wiederholbar ist. Variiert die Druckgeschwindigkeit, resultieren daraus Unregelmäßigkeiten des Auftrags sowie ungleiche Füllungen der Schablonenöffnungen. Veränderungen der Rakelgeschwindigkeit können außerdem zu Veränderung des Anstellwinkels führen und damit zu ungleichmäßigem Pastendruck am Berührungspunkt zwischen Rakel und Schablone. Eine Regelschleife für die Rakelgeschwindigkeit stellt die gleichmäßige Druckgeschwindigkeit sicher. Solche Systeme können Geschwindigkeit und Andruckkraft circa 50mal je Sekunde prüfen und nachstellen. Durch die ständige Aktualisierung ergeben sich hohe Konstanz, optimale Prozeßgeschwindigkeit und Wiederholgenauigkeit im Druck.

Optimierte Visionsysteme

Moderne automatische Drucker für hochvolumige und flexible Fertigungen weisen eine Visiontechnik auf, die auf dem Look-up/Look-down-Prinzip basiert. Das grundlegende Verfahren ist von MPM entwickelt und patentiert worden. Die Ausrichtung von Leiterplatte und Schablone kann auf verschiedene Arten erzielt werden. Einige Maschinenhersteller richten die Schablone zur Leiterplatte aus, andere Anbieter justieren die Leiterplatte anhand der Schablone. Mit beiden Methoden werden ähnliche Genauigkeitswerte erreicht. Maschinen, bei denen die Leiterplatte bewegt wird, weisen häufig einfachere und wirkungsvollere Aufnahmen für die Schablone auf. Ein weiterer Vorteil ist die bessere Zugänglichkeit zu Schablone und Transportsystem.

Die Maschinenhersteller haben sich in den letzten Jahren darauf konzentriert, die Ausbeute und den Durchsatz der Drucker zu erhöhen. Hauptsächlich wurde dies durch eine Optimierung der 2D-Druckbildkontrolle erreicht. Die Systeme sind in der Lage, die prozentuale Bedeckung mit Paste genau zu berechnen und dabei Brückenbildung und unzureichende Materialqualitäten sowie Blockierungen der Schablonenöffnungen zu erkennen. Die Erhöhung von Durchsatz sowie die kürzeren Transportzeiten erzielte man durch Optimierung der beweglichen Komponenten von Drucker und Transportsystem. Zur weiteren Reduzierung der Zykluszeiten sind die Visionsysteme für simultanes Look-up/Look-down weiterentwickelt worden. Ein wesentlicher Vorteil der kürzeren Taktzeiten ist, daß Zeit für zusätzliche wichtige Arbeitsabläufe vorhanden ist. Beträgt beispielsweise die Taktzeit für die Fertigung einer Baugruppe rund 25 s und kann der Pastendruck in 10 s durchgeführt werden, verbleiben 15 s, um Qualitätsmaßnahmen wie Inspektion bzw. Schablonenreinigung durchzuführen.

Moderne Hochleistungsmaschinen stellen eine Kombination aus Drucker und Inspektionsinstrument dar. Die Entwicklung tendiert dahin, immer mehr Prozeßparameter durch die Integration der Daten, die durch statistische Prozeßkontrolle (SPC) gewonnen werden, in den Steuerungsregelschleifen zu nutzen. Diese erhöht die Prozeßqualität und reduziert Bedienereingriffe. (gbw)

Nach Unterlagen von Speedline

Checkliste für den Pastendruck

• Leiterplatte und Schablone exakt ausrichten und abdichten

• Überprüfen der mechanischen Druckerkomponenten in regelmäßigen Intervallen

• Überprüfen der Qualität des Materialauftrags in regelmäßigen Intervallen

• Säubern der Maschine in regelmäßigen Intervallen

• Rakelblätter regelmäßig austauschen

• Regelmäßige Erneuerung der Lotpaste – nur so viel auftragen, wie in einem übersehbar kurzen Zeitrahmen gebraucht wird

• Besonders kritisch ist das Schablonenlayout, wenn im Leiterplattendesign viele Quad-Flatpacks (QFPs) vorkommen

• Die richtige Paste für den Prozeß sorgfältig auswählen: Rheologie (Viskosität und Oberflächenspannung), Größe und Form der Metallpulverpartikel

• Ermitteln der optimalen Rakelgeschwindigkeit für die Anwendung

• Einsatz von hochwertigen Schablonen, Kriterien sind: Schablonenart, Design, Material, Dicke und Größe der Öffnungen

EPP 165

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: