Die Asys Group, Hersteller für Automatisierungssysteme mit Hauptsitz in Dornstadt bei Ulm, zählt heute weltweit 520 Mitarbeiter, allein in Dornstadt sind davon 360 Mitarbeiter erfolgreich dabei, den Standort Deutschland weiter zu stärken.

ASYS, Dornstadt

Im April 1992 haben die beiden Gründer und Geschäftsführer Werner Kreibl und Klaus Mang eben auf diesen Standort ihrer Firma gesetzt und wurden im Lauf der Jahre bestärkt. Das Produktspektrum im Bereich der Automatisierung, das sich vom einfachen Handling- bis zum hochkomplizierten Laser-Nutzentrennsystem erstreckt, wird komplett im Unternehmen abgedeckt. Die Asys-Gruppe ist nicht nur technologisch führend, sondern investiert aktiv in Forschung und Entwicklung neuer Produkte.

So bildet ein Bereich im Unternehmen das Applikations-Team um Martin Gehring, Product Manager Depaneling Systems.

Nutzentrenner für einfache Trennaufgaben

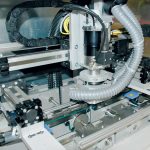

Nicht jeder Elektronikfertiger benötigt ausschließlich Trennsysteme der High-Performance-Maschinenklasse. Mit der neu entwickelten ADS 01C bietet Asys eine Maschine, die im Hinblick auf den optimalen Return on Investment positioniert wurde. Die ADS 01C ist ein automatisches Nutzentrennsystem in Kompaktausführung und für einfache Trennaufgaben geeignet.

Das System funktioniert nach dem Prinzip des Trennens und Transportierens in je eine Achsrichtung. Das Trennen der spezifischen Nutzen ohne Nutzenrahmen erfolgt beim Sägen lediglich in Y-Richtung, der Transport nur in X-Richtung. Insofern werden keine produktspezifischen Greifer oder komplizierte Niederhaltesysteme benötigt. Die Trennstege hierfür müssen in Y-Richtung positioniert sein, der Transport erfolgt in X-Richtung und der Nutzen wird ohne Nutzenrahmen getrennt.

Das System kann mit den Trennmodulen Fräs- oder Sägespindel ausgestattet werden, wobei die Bearbeitung des Nutzens jeweils von oben erfolgt. Die Frässpindel ist an einem X/Y-Servo-Achssystem montiert und trennt den Nutzen an den frei programmierbaren Trennstegen. Für die Sägespindel steht ein Y-Servo-Achssystem zur Verfügung, mit dem der Nutzen nur in Y-Richtung getrennt wird. Der frei positionierbare Stopper erlaubt die automatische Trennung unterschiedlicher LP-Größen. Der Transport erfolgt mit geteilten Transportbändern. So sind weder Fräser- noch Sägebahn durch die Transportauflage unterbrochen, und die getrennten Module werden ohne Linienversatz vereinzelt übergeben.

Martin Gehring weiß zur Entwicklung der ADS 01C folgendes zu berichten: „Bei der ADS 01C, die wir neu entwickelt haben, war die Kundenanforderung so, dass wir ein kostengünstiges Produkt entwickeln sollten, das für einfachere Platinen nutzbar ist. Das System ADS 01C wird hauptsächlich zum Dritteln oder Vierteln von Nutzen ohne Nutzenrand eingesetzt. Mit dieser Entwicklung konnten wir unsere Produktfamilie optimal ergänzen und wir waren so erfolgreich, dass diese nun in Serie geht.“ Das Applikations-Team betreut derzeit mehr als 150 Nutzentrennsysteme im Feld. Durch die Erfahrung in der Erstellung von kundenspezifischen Applikationen ist es möglich, maßgeschneiderte Systeme zu entwickeln, und das mit großem Erfolg. So wurde die Anzahl der Nutzentrenner innerhalb von vier Jahren im Markt platziert. „Seit Beginn des letzten Jahres wurden unsere automatischen Depaneling-Maschinen auch verstärkt im Ausland nachgefragt. Im Wesentlichen sind das Mexiko und Lateinamerika, aber auch der asiatische Markt, der sich auf importierte Technologie und Equipment verlässt. Diese Länder werden mit ihren enormen Produktionskapazitäten auch zukünftig eine wichtige Rolle in der SMT-Branche spielen.“

Die Umsetzung höchst komplexer Schaltungen durch platzsparende und technisch anspruchsvolle Lösungen, hat sich in den letzten Jahren deutlich gewandelt. High-End-HD-Schaltungen, Flex- und Starrflexschaltungen erfordern eine Prozessoptimierung durch moderne Verfahren. Im Feld des Nutzentrennens ist rein technologisch betrachtet ein Wandel von High-Volume-Produkten mit starrer Greiftechnik zum flexiblen System zu erkennen. Zur Productronica in München wird eine Weiterentwicklung der bewährten ADS 01F präsentiert. Eine höchst flexible Maschine mit geringem Platzbedarf, bei einem maximalen Arbeitsbereich.

Auch zu seinem Team hat Martin Gehring noch etwas zu sagen: „Das Team konnte im Laufe der Zeit viel Erfahrung sammeln auch auf Grund dessen, dass wir meist die Inbetriebnahme und die Maschineninstallation vor Ort begleiten. Man muss Markt und Kunden kennen um erfolgreich zu sein. Durch unser vielfältiges Produktspektrum konnten wir Großkunden gewinnen, die wir mit unterschiedlichsten Maschinentechnologien beliefern können. Zu unseren Aufgaben gehört auch die Marktbeobachtung, neue Anforderungen bezüglich Materialien und Abläufe zu analysieren und zu testen. Dabei geht es oft nicht nur um den Trennprozess selbst, sondern immer häufiger auch um die Logistik.

Ich bin 2003 ins Team gekommen und als Teammanager für die Depaneling-Maschinen bei Asys zuständig. Die vielfältigen Aufgaben, die unsere Kunden an uns herantragen, werden im Team besprochen und erörtert. Durch die unterschiedlichen Erfahrungen, Kompetenzen und Sichtweisen des Teams lässt sich dann eine optimale Lösung für unsere Kunden konstruieren. Unsere Kunden arbeiten als 24/7-Kunden. Das heißt, sie arbeiten 24 Stunden sieben Tage die Woche und wir stehen genau für diese Zeit über unsere Hotline zur Verfügung.“

Software-Entwicklung

Ein weiterer wichtiger Bereich am Standort Dornstadt ist die Software-Entwicklung unter der Leitung von Bernd Autenrieth: „Eine Forderung an uns selbst ist es, zielgerichtet die Wünsche und Aufgabenstellungen unserer Kunden zu erfüllen. Für den langfristigen Erfolg entwickeln wir „Hand in Hand“ mit den Kunden neue Strategien und Produkte und sichern somit die Zukunft – es ist uns wichtig, den Produktionsstandort Deutschland nachhaltig zu stärken. Diese Maxime fordert Innovationen, die natürlich auch aus dem Bereich der Software-Entwicklung kommen.“ Linienauslastung 90%! Kein Kunde hört das gerne, berichtet Bernd Autenrieth und die meisten können es kaum glauben. Mit dem neu entwickelten Software-Paket OIC (Overall Inline Communication) wird diese Aussage berechenbar und lässt sich schwarz auf weiß dokumentieren.

OIC ist ein Tool, um Abläufe transparent zu machen, ein Produkt zur Optimierung der Fertigung. Mit OIC ist es möglich, Engpässe zu lokalisieren, um nachhaltig verbessern zu können. „Unser Ziel ist es, die eigene Wettbewerbsfähigkeit und die unserer Kunden zu verbessern. Unsere Kunden bestimmen den Markt und wir liefern dazu die Unterstützung. Mit OIC haben wir ein modulares offenes System entwickelt, das je nach Kundenwunsch und Anforderung spezifisch zusammengestellt werden kann. OIC ist eine Entwicklung, die auf jahrelanger Erfahrung basiert. Das System visualisiert die Produktionslinie und zeigt Status, Produkt und Fertigungsgeschehen in Echtzeit an. Parallel dazu werden alle zur Produktion relevanten Daten und Verfügbarkeiten qualitätsgetreu dokumentiert. Die Software erstellt ein Abbild der Produktionslinie, visualisiert Informationen, die neben der Überwachung und Kontrolle zur Lokalisierung von Verbesserungspotenzialen im Produktionsprozess dienen. Die Software wurde bereits bei verschiedenen Kunden angewandt. „Unsere Kunden sind sehr zufrieden und unterstützen uns bei der Weiterentwicklung neuer Module zum System“, ergänzt Bernd Autenrieth. „Wir bringen Transparenz in die Fertigung auf hauptsächlich der Asys-Maschinenebene und deren der Partnerfirmen. Wir erfassen Statistikdaten wie Taktzeit, Standby-, Produktiv- und Durchlaufzeiten, nächster geplanter Benutzereingriff, aber auch die Ausfallzeiten. Dadurch kann die Auslastung der Produktionslinie optimal eingestellt und verbessert werden.“

Mit OIC wird eine automatische Produktumstellung ermöglicht. Dies bedeutet, dass an einem zentralen Arbeitsplatz (Leitrechner) beziehungsweise an einer Maschine das Produkt vorgegeben wird. Über die Vernetzung der Maschinen wird eine Kommunikation untereinander ermöglicht, so dass alle produktrelevanten Daten nacheinander oder gleichzeitig an alle Maschinen der Linie weitergegeben werden können. Der Operator wählt lediglich noch die Progamm-Nummer an der Masteranlage, dann stellt sich die Linie automatisch auf das neue Produkt um. Die Produktumstellung kann während des laufenden Betriebs vorbereitet werden.

Die automatische Produktumstellung bringt eine enorme Zeitersparnis, Eingabefehler können vermieden werden. Dazu trägt auch die übersichtliche Darstellung und das einfache Datenhandling über den Linien-PC bei. Nur wer seine Produktion transparent gestaltet, kann auch erkennen, wo die Schwachstellen sind, und diese beseitigen.

„Das Herz der Maschine ist die Software. Wir bei Asys haben unser Software-Team in den letzten zwei Jahren vervierfacht, um für unsere Kunden optimale Lösungen entwickeln zu können. Unser Team von heute 16 internen Entwicklern wächst ständig“, bemerkt Bernd Autenrieth.

Die Software-Entwicklung ist in die Bereiche PC- und SPS-Programmierung, in Standardhandling und Sonderanlagen aufgeteilt. Zusätzlich gehören weitere externe Programmierer zum Team, die uns in Spitzenzeiten und bei Sonderprojekten unterstützen.

Seit Mitte des letzten Jahres ist die Software OIC in der Vollversion im Einsatz. Vollversion bedeutet IC Net zur Vernetzung der Maschinen und IC Run zur automatischen Produktumstellung. IC Platform (der Linien-PC) zur Maschinendatenerfassung und Linienmonitoring, IC Run extended zur automatischen Produktumstellung mit einfachem Daten- und Programmhandling, IC Statistic für die automatische Statistikerstellung, IC Process zur Prozessdatenerfassung und Prozessmonitoring und IC Com zur Interaktion mit übergeordneten Systemen. OIC ist ein modulares offenes System, das je nach Kundenwunsch und Anforderung spezifisch zusammengestellt werden kann.(dj)

EPP 422

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: