Lotpasten werden in fast unüberschaubar vielen Varianten und Rezepturen auf dem Markt angeboten. Jede Paste hat ihre Vor- und Nachteile, deshalb fällt es schwer, den Überblick über das große Sortiment zu behalten. Diese Artikelserie gibt einen umfassenden Überblick über die gesamte Thematik der Lotpasten. Dieser erste Teil der Reihe beschreibt die Zusammensetzung von Lotpasten und die Einflüsse des Druckers, der Schablonen und Rakel auf die Qualität des Lotpastenauftrags.

Dipl. Chem. Mehdi Djavadi, Pek3, Wolfratshausen / Manabu Itoh, Direktor Lötmittel Koki, Japan

Für die Elektronikfertigung stehen verschiedene Lotpasten zur Verfügung. Diese werden im allgemeinen nach dem jeweiligen Typ des Flussmittels zugeordnet: Wasserlösliche Lotpaste kann mit reinem, deionisierten Wasser entfernt werden. Da sowohl die halogenhaltigen als auch die halogenfreien No-clean-Lotpasten von Koki auf Harz basieren, können Lösungsmittel wie beispielsweise HCFC sowie Seifenbildner als Reinigungsmittel verwendet werden. Unabhängig vom Reinigungsverfahren, sind die meisten Lotpastenrückstände sehr schwierig zu entfernen und können einen weißen Rückstand hinterlassen. Hauptsächlich die thixotropen Inhaltsstoffe neigen zum Festkleben auf der Leiterplatte. Da sich leicht zu entfernende thixotrope Materialien außerdem negativ auf die Konturenstabilität der Lotpaste auswirken, ist bei der Auswahl mehr auf die Konturenstabilität als auf die Reinigungsfähigkeit geachtet worden. Das absolute Verbot von CFC sowie das Erhöhen der Packungsdichte hat die Einführung von No-clean-Verfahren erforderlich gemacht. Die Anforderungen an die Bearbeitungsfähigkeit und Zuverlässigkeit sind immer höher geworden, weshalb auch das Sortiment der Lotpasten erweitert wurde. Die Meinung, dass No-clean-Lotpasten immer halogenfrei sein müssen, ist weit verbreitet. Es muss aber klar gesagt werden, dass auch halogenhaltige Lotpasten in den No-clean-Verfahren angewendet werden können, denn ob gereinigt werden muss oder nicht hängt lediglich von den Zuverlässigkeitsanforderungen an das fertige Produkt ab. In Japan ist die Anwendung halogenhaltiger Lotpasten (0,2%) im No-clean-Verfahren wesentlich weiter verbreitet als die halogenfreier Pasten. Im Vergleich zu anderen Pasten besitzen die halogenhaltigen bessere Verarbeitungseigenschaften als die halogenfreien Typen, sind aber weniger zuverlässig beispielsweise hinsichtlich des Isolationswiderstands, was mit dem höheren Aktivierungsgrad zu erklären ist. Das Verhältnis zwischen Lötbarkeit und Zuverlässigkeit wird in Bild 1 dargestellt.

Was die Zuverlässigkeit betrifft, wäre es im No-clean-Lötverfahren deshalb wünschenswert, eine halogenfreie Lotpaste zu haben, die aber genauso gut lötbar ist wie eine halogenhaltige, um ein größeres Prozessfenster zu öffnen. Gleichzeitig ist es so, dass im Falle der No-clean-Lotpasten das Verbessern des Aktivierungpotentials das Hauptproblem darstellt. Zum Aufrechterhalten eines bestimmten Aktivationsgrads enthalten die meisten halogenfreien Lotpasten organische Säuren an Stelle von Halogenen. Obwohl eine große Auswahl von organischen Säuren zur Verfügung steht, besitzen die organischen Säuren mit niedrigem Molekulargewicht bessere Aktivationseigenschaften. Weil das Aktivierungspotential der organischen Säuren selbst viel niedriger ist als das der Halogene, enthält das Flussmittel im Verhältnis relativ aktive organische Säuren in größeren Mengen.

Diese hochaktiven Säuren haben aber die Eigenschaft hygroskopisch zu wirken. Dadurch besteht die Gefahr, dass die als Flussmittelrückstand auf der Schablone zurückgebliebene organische Säure mit dem Wasser reagiert und ionisiert wird und so die Eigenschaften wie beispielsweise die Oberflächenspannung oder die Elektromigration verschlechtert. Koki hat deshalb ein System entwickelt, in dem nicht ionische Aktivatoren in Kombination mit organischen Säuren eingesetzt werden.

Diese nicht ionischen Aktivatoren sind genauso hochaktiv wie Halogene, zeigen stabile elektrische Eigenschaften und neigen nicht zum Entkoppeln aus den Flussmittelrückständen. Die hohe Aktivierungstemperatur nicht ionischer Aktivatoren bringt in Kombination mit sorgfältig ausgewählten organischen Säuren eine längere Aktivierungszeit in der Reflow-Phase und verbessert so die Lötbarkeit bei gleichzeitiger Steigerung der Zuverlässigkeit. Die Lotpaste wird in der Fertigung

• zuerst gelagert,

• dann gedruckt,

• anschließend erfolgt das Bestücken,

• das Aufschmelzen,

• die Kontrolle und

• das Reinigen.

Die Lotpaste muss daher in diesen Phasen ausgezeichnete Eigenschaften gemäß Tabelle 1 auf-weisen. Bis heute ist es keinem Unternehmen – einschließlich Koki – gelungen, eine Lotpaste, die all diese Bedingungen erfüllt, zu entwickeln. Es wurde daher eine Auswahl an Pasten entwickelt, um dem Anwender ein für seine Bedürfnisse optimales Produkt anbieten zu können. Die wichtigsten Pasten des Unternehmens sind SE(S)4-M953, SE(S)4-M953i und SE(S)48-M954. Für die ersten Versuche wird die Paste M953i empfohlen, wird aber der Druckvorgang häufiger unterbrochen, ist die M953 besser geeignet. Diese Paste wurde unter dem Aspekt entwickelt, eine gute Konturenstabilität und hochwertige thixotrophe Eigenschaften zu erreichen, denn schon eine kurze Druckunterbrechung bewirkt bei dieser Paste eine Veränderung in Bezug auf ihre Viskosität beziehungsweise Thixotropie, das heißt, sie wird steifer. Dieser Umstand kann dazu führen, dass die Paste am Rakel klebt und die Schablonenstandzeiten reduziert werden. Beide Lotpasten weisen Vor- und Nachteile auf; zur Auswahl des entsprechenden Produkts müssen die genauen Applikationsanforderungen bestimmt werden. Für spezielle Anforderungen wie Hochgeschwindigkeitsdrucken, hohe Benetzungsfähigkeit und Incircuit-Testfähigkeit stehen Lotpasten

• für den Hochgeschwindigkeits-Druck SE(S)4-M855,

• mit effektiver Benetzungsfähigkeit SE(S)48-M1000-2 und

• für ICT-Prüfbarkeit SE(S)48-M600

zur Verfügung.

Zusammensetzung der Lotpasten

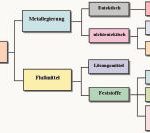

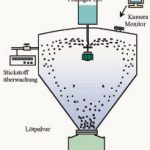

Die No-clean-Lotpasten bestehen grundsätzlich aus einer Legierung und einem Flussmittel (Bild 2). Zum Fertigen von Lotpulver gibt es die Verfahren Sprüh- und Schleuderzerstäubung. Koki stellt Lotpulver ausschließlich im Schleuderverfahren (Bild 3) her. Die Vorteile dieses Verfahrens sind:

• die Möglichkeit des Herstellens einer sehr feinen Körnung,

• das Oxidfilmbilden auf der Kornoberfläche ist kontrollierbar und

• die Lotkornoberfläche zeigt eine nur geringe Oxidationsneigung.

Der Fertigungsbehälter für das Pulver hat einen Durchmesser von 3 Metern, ist 5 Meter hoch und mit Stickstoff gefüllt, der Oxidanteil ist deshalb sehr niedrig. Das Metall wird im Lottopf, der sich über dem Tank befindet, geschmolzen. Das geschmolzene Lot tropft anschließend in eine sich mit sehr hoher Geschwindigkeit drehende Spindel. Beim Auftreffen auf diese Spindel spritzt das Lot in Richtung Tankwand und nimmt, bevor es diese erreicht, die Form einer Kugel an und erstarrt.

Die Korngröße des Lotpulvers beträgt in dieser Phase ungefähr 1 bis 100 µm. Der Lotkorndurchmesser und die Lotkornform werden von zahlreichen Parametern beeinflusst, beispielsweise durch die Abtropfgeschwindigkeit des Metalls, die Rotationsgeschwindigkeit der Spindel und der Oxiddichte, während der Oxidgehalt dagegen die Lotkorndichte beeinflusst. Nach dieser Phase wird das Lotpulver nach Korngröße eingeteilt. Koki sortiert das Lotpulver in zwei verschiedenen Verfahren nach Korngröße. Dieser Sortierprozess fin-det unter Stickstoffzufuhr statt. In die-ser ersten Phase werden wegen der Gewichtsdifferenz die Körner entfernt, die kleiner als gewünscht sind. Das Restpulver wird gesiebt, um zu große Körner zu entfernen. Einige dieser Vorgänge werden unter Stickstoffatmosphäre durchgeführt. Das Unternehmen bietet hauptsächlich die Korngrößen 20 bis 40 µm und 20 bis 50 µm an. Das erstgenannte Pulver ist besonders für Super-Fine-Pitch-Anwendungen (Rastermaß 0,4 mm) geeignet, während das zweite Pulver für Standardanwendungen eingesetzt wird (0,5 mm).

Bezüglich der Lotpaste gibt es zwei Schlüsselpunkte. Zuerst beeinflusst die Korngröße grund-sätzlich die rheologischen Eigenschaften/Druckbarkeit der Lotpaste wie beispielsweise die Rollfähigkeit, das Auslösen aus den Durchbrüchen der Schablone, die Konturenstabilität usw. Die richtige Partikelgröße sollte entprechend dem kleinsten Raster und der Bestückungsdichte von Fine-Pitch-Bauteilen ausgewählt werden. Um die Druckeigenschaften der Lotpaste weiter zu verbessern, werden die neuen Lotpulver mit Korngrößen von 15 bis 25 µm und 20 bis 45 µm ausgewertet. Zweitens sollte der Oxidanteil so gering wie möglich gehalten werden. Deshalb muss der Lotkornanteil mit einer Korngröße unter 20 µm so gering wie möglich gehalten werden. Das ist deshalb notwendig, weil mit dem Verringern der Korngröße der relative Oberflächenumfang wächst. Ist die Lotkorngröße zu gering, kann es während des Erhitzens durch die erhöhte Oxidationsneigung zu Zinnperlenbildung kommen. Seitdem eine große Auswahl von Lotpasten zur Verfügung steht, ist es sehr wichtig, für die geplante Anwendung die entsprechende Lotpaste zu wählen. Die Lotkorngröße und die Genauigkeit der Klassifizierung müssen sorgfältig beachtet werden, da diese Faktoren sowohl die Druckeigenschaften als auch die Lötbarkeit stark beeinflussen.

Neben der Korngröße ist das Flussmittel ein weiterer entscheidender Faktor, der die Eigenschaften und die Leistungsfähigkeit einer Lotpaste insgesamt stark beeinflusst. Grundsätzlich ist die Rolle des Flussmittels beim Reflow-Löten ähnlich wie die beim Wellenlöten, das heißt, es erfüllt folgende Aufgaben:

• Entfernen des Oxidfilms vom Pad. Das Flussmittel schmilzt und entfernt den Oxidfilm gleichzeitig von den Oberflächen der Bauteilanschlüsse, der Lotfläche und der Pads.

• Verhindern erneuter Oxidation. Während des Erhitzens im Ofen oxidieren die Pads, die Bauteilanschlüsse und das Lotpulver schnell. Die Feststoffanteile des Flussmittels schmelzen, bedecken die zu lötenden Bauteilanschlüsse und verhindern so diesen Oxidationsprozess.

• Reduzieren der Oberflächenspannung zum Verbessern der Benetzungsfähigkeit. Das Flussmittel reduziert vorübergehend die Oberflächenspannung des flüssigen Lots und erhöht so die Kontaktfläche (Benetzung) zwischen dem Lotmetall, den Pads und den Bauteilanschlüssen.

• Das Einstellen von Rheologie und Viskosität, um die Lotpaste druckbar zu machen.

Einflüsse des Druckers/der Schablone

Im Allgemeinen sind bei der Auswahl und Entwicklung einer Lotpaste die Faktoren aus Bild 4 zu berücksichtigen. In der Elektronikfertigung ist eine steigende Nachfrage nach höherer Bestückungsdichte zu verzeichnen. Gleichzeitig wachsen auch die Qualitätsanforderungen an Lotpasten immer stärker. Hinsichtlich des Fine-Pitch-Drucks sind die Druckmaschinen und deren Einstellung genauso wie die Leistungsfähigkeit der Lotpaste mit die kritischsten Faktoren, um eine hohe Qualität des Druckergebnisses zu erreichen. Das bedeutet, dass selbst die Auswahl einer potentiell ausgezeichneten Lotpaste noch keine Gewähr für ein gutes Druckergebnis bietet, da eine falsche Parametereinstellung der Druckmaschine oder die falsche Auswahl der Druckwerkzeuge, wie beispielsweise Rakel, Schablone usw., ein qualitativ unbefriedigendes Druckergebnis sehr wahrscheinlich macht.

Abhängig vom Fertigungsverfahren können die drei Schablonentypen

• chemisch geätzte Schablone,

• lasergeschnittene Schablone und

• elektrisch geformte Schablone

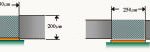

unterschieden werden (Bild 5). Hauptsächlich werden die chemisch geätzten Schablonen eingesetzt, da sie kostengünstig und haltbar sind. Wegen der mit Mängeln behafteten Qualität der Schablonendurchbrüche sind sie allerdings nicht geeignet, um eine gute Druckbarkeit beim Fine-Pitch-Druck unter 0,5 mm zu erreichen. Die mit einem Laser geschnittenen Schablonen haben zwar ein besseres Finishing der Durchbrüche als die chemisch geätzten, die raue Oberfläche macht es aber ebenfalls schwierig, beim Fine-Pitch-Druck unter 0,4 mm und µBGA-Pads mit 0,25 bis 0,3 mm Dicke ein gutes Druckresultat zu erzielen. Trotz hoher Fertigungskosten ist deshalb die elektrisch geformte Schablone die beste Lösung beim Fine-/Ultra-Fine-Pitch-Druck, da die Schablonendurchbrüche weitgehend glatt sind und sich die aufgebrachte Lotpaste leicht herauslösen lässt.

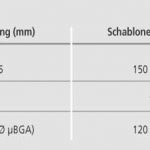

Welche Schablone letztendlich eingesetzt wird, muss abhängig vom gewünschten Produktionsvorgang sorgfältig ausgewählt werden. Um ein hochwertiges und gleichbleibendes Druckergebnis beim Fine-Pitch-Druck zu sichern, empfiehlt Koki elektrisch geformte Schablonen. Ihre Dicke muss im Verhältnis zu den kleinsten Durchbrüchen abgestimmt werden. Allgemein gilt, dass je dünner die Schablone ist, desto besser ist die Druckbarkeit, da dünnere Schablonen weniger Scherstress auf die Lotpaste während des Auslösens aus der Schablone ausüben. Ein Beispiel ist in Bild 6 und Tabelle 2 wiedergegeben. Die Schablonendurchbrüche sollten etwas kleiner als die Landeflächen sein, um der Dehnung der Schablone, einer Toleranz beim Positionieren, der Konturenstabilität usw. Rechnung zu tragen (Bild 7). Da die Beschaffenheit der Schablonendurchbrüche einen wesentlichen Einfluss auf verschiedene Lötfehler, wie beispielsweise Brückenbildung, Lotperlen, Tombstone-Effekt, mangelhaftes Lot usw. hat, müssen sie sehr sorgfältig gefertigt sein.

Einsatz von Rakeln

Rakel können in Gummi- oder Stahlrakel unterteilt werden. Die Gummirakel werden in viereckige, flache und keilförmige Rakel untergruppiert (Bild 8). Abgesehen davon, dass es keine leichte Aufgabe ist zu entscheiden, welcher Rakel der Beste ist, beeinflusst der Rakelwinkel direkt, wie die Lotpaste über die Schablone rollt. Ein sauberes Rollen der Lotpaste ist unerlässlich, um ein angemessenes Füllen der Schablonendurchbrüche zu erreichen. Der Keilformrakel hat normalerweise einen Winkel von 70 bis 80°. Da hier die nach unten gerichtete Kraft verhältnismäßig gering ist, scheint dieser Rakel für eine Lotpaste mit geringer Viskosität angemessen zu sein. Der Viereckrakel mit einem 45°-Winkel und einem hohen Fülldruck auf die Lotpaste ist eher für eine hochviskose Lotpaste geeignet. Bei Einsatz mit einer niedrigviskosen Lotpaste kann es dagegen zu Verschmierungen kommen. Der Flachrakel mit einem Winkel von 50 bis 60° ist am weitesten verbreitet, da er durch die Winkelverstellbarkeit an verschiedene Lotpasten angepasst werden kann.

Bei einem Gummirakel muss die aufliegende Kante immer scharf gehalten werden. Bei ihrer Abnutzung ist der Druck zu erhöhen, um ein Hängenbleiben der Lotpaste in den Schablonenöffnungen zu verhindern. Bei einem zu hohen Rakeldruck erhöht sich der Fülldruck, was ein Hineinpressen der Lotpaste in die Schablone zur Folge hat. Das führt wiederum dazu, dass sich die Friktion zwischen den Lotkörnern erhöht und das Auslösen der Lotpaste aus den Schablonendurchbrüchen erschwert (Bild 9). Im Fine-Pitch-Druckverfahren ist der Metallrakel beliebter geworden, da er über längere Zeit weder verschleißt noch wegen seiner festen Beschaffenheit Lotpaste aus den Öffnungen der Schablone entfernt.

Derzeit stehen zwei verschiedene Druckverfahren zur Verfügung, denn es werden das konventionelle Rakelverfahren und das Drucken in geschlossenen Rakelsystemen wie beispielsweise Proflow von DEK, der Rheometric-Pump-Print-Head von MPM und Crossflow von Ekra unterschieden. Die geschlossenen Systeme ermöglichen den direkten Druck der Paste vom Druckkopf. Dieses Verfahren ermöglicht es, die Lotpaste nicht auf größere Flächen der Schablone aufbringen zu müssen und somit ein Verschlechtern der Pasteneigenschaften zu riskieren. Damit wird also ein sicherer und sauberer Arbeitsprozess gewährleistet. Im Rahmen dieses Beitrags wird jedoch hauptsächlich auf die konventionellen Druckverfahren eingegangen.

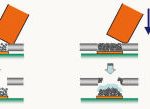

Die Hauptfunktionen der Druckautomaten selbst sind das Regeln der Trenngeschwindigkeit der Schablone von der Leiterplatte, die Kontrolle von Rakelgeschwindigkeit und -druck, die Präzision der Schablonenpositionierung usw. Hinsichtlich der Lotpastenpositionierung ist der Abstand zwischen der Schablone und der Leiterplatte ein kritischer Punkt. Man unterscheidet hier zwei Methoden des Aufbringens, die „on-contact“- und die „off-contact“-Methode. Ist die Trenngeschwindigkeit der Schablone durch den Druckautomat regelbar, empfiehlt sich besonders beim Fine-Pitch-Druck die „on-contact“-Methode (Bild 10), da es dann nicht zu einer Fehlpositionierung des Drucks kommen kann und somit das Bilden von Lotperlen und Schmieren auf der Leiterplatte verhindert werden kann. Kann die Trenngeschwindigkeit von der Schablone nicht eingestellt werden, wird bei der „off-contact“-Methode (Bild 11) durch den entsprechenden Abstand ein gleichmäßiges Trennen der Lotpaste von der Schablone garantiert.

Da andererseits der Abstand zwischen der Schablone und der Leiterplatte ein Schmieren verursachen kann, sind die Druckparameter wie beispielsweise die Rakelgeschwindigkeit und der „snap-off“-Abstand sorgfältig zu verbessern. Unter den Druckparametern kann das Regeln der Trenngeschwindigkeit der Schablone einer der wichtigsten Einflussfaktoren auf die Qualität des Drucks sein. Das Reduzieren der Trenngeschwindigkeit der Schablone verringert die Reibung zwischen der Lotpaste und den Wänden der Schablonenöffnungen, wodurch sich die Paste leicht von der Schablone trennen lässt. Obwohl das Regulieren der Trenngeschwindigkeit und die Rastergröße von der Druckmaschine abhängen, empfiehlt Koki niedrige Geschwindigkeiten, wie etwa 0,1 bis 0,5 mm/s. Bei den meisten Druckautomaten kann die Trenngeschwindigkeit von der Schablone zweistufig geregelt werden, bei einem Abstand von 1 bis 2 mm sollte mit einer sehr niedrigen Geschwindigkeit getrennt und erst danach beschleunigt werden. Dadurch wird der Zeitablauf des gesamten Druckvorgangs nicht zu negativ beeinflusst.

Der Rakeldruck soll so niedrig wie möglich gehalten werden, da ein zu hoher Druck eine Schablonendehnung und ein Verformen des Rakels verursacht, was zum Austritt von Flussmittel und zum Verschmieren der Lotpaste führen kann. Die Rakelgeschwindigkeit sollte auf den Durchsatz abgestimmt sein. Es wird allerdings eine Geschwindigkeit von 20 bis 40 mm/s empfohlen, um ein hochwertiges Druckbild und eine gleichbleibende Druckbarkeit zu erreichen, da eine schnellere Druckgeschwindigkeit eine erhöhte mechanische Belastung auf die Lotpaste ausübt und so die Viskosität und Thixotrophie vermindert. Die Konsequenz der Abnahme von Viskosität und Thixotrophie ist die, dass schon während des Druckvorgangs die Lotpaste verschmiert und sich Brücken oder Lotperlen bilden. Bei schnelleren Druckgeschwindigkeiten über 100 mm/s empfehlen sich dafür speziell entwickelte Lotpasten wie SE(S)4-M850 und SE(S)4-M855, die sogar bis zu einer Druckgeschwindigkeit von 200 mm/s eingesetzt werden können. Wenn die Druckgeschwindigkeit zu hoch wird, verschlechtert sich die Druckqualität hauptsächlich deshalb, weil Flussmittel auf die Unterseite der Schablone fließt. Das austretende Flussmittel löst mehr und mehr Lotkörner aus den Lotdepots, was schließlich zur Brückenbildung führt. Zum Vermeiden dieser Brücken ist die Schablone in regelmäßigen Abständen zu reinigen. Die Häufigkeit des Reinigens hängt von der Rastergröße, der Beschaffenheit der Lotpaste usw. ab. Wahrscheinlich muss die Reinigung bei einer kleineren Rastergröße aber häufiger stattfinden, um Lötfehler zu vermeiden. Die Positionierung von Schablone und Pad muss äußerst genau sein, andernfalls schmiert Lotpaste unter die Schablone und beeinträchtigt den gleichmäßigen Druck, da sich die Lotkugeln von der Unterseite der Schablone um das Pad herum ansammeln und dort Mikro-Lotkugeln verursachen (Bild 12).

Hinsichtlich der Druckqualität sind außerdem weitere Faktoren wesentlich, denn die Lotpaste besteht aus Lotpulver und Flussmittel. Das Flussmittel wiederum besteht aus Feststoffen (Harze, thixotropische Stoffe usw.) und Lösungsmitteln. Sowohl die Feststoffe als auch die Lösungsmittel haben einen Einfluss auf das Verhalten der Lot-paste, wenn sich während des Druckprozesses die Umgebungstemperatur verändert.

Es ist unbestritten, dass die Korngröße und Kornverteilung, besonders für den erfolgreichen Fine-Line-Druck, von entscheidender Bedeutung sind. In den Anfängen der Lotpastenproduktion wurde aus Kostengründen mit ungleichmäßig gekörntem Lotpulver gearbeitet. Allerdings gab es zu dem Zeitpunkt auch noch keine Fine-Pitch-Anwendungen. Aber mit der rasanten Entwicklung auf dem Halbleitersektor wurde auch die Anwendung von Rastergrößen von 0,8 bis 0,4 mm und kleiner immer häufiger. Um Lötfehler zu vermeiden, ist das Verbessern der Druckqualität bei Fineline-Applikationen unerlässlich, deshalb haben die sphärisch geformten Lotkörner, die auch bessere rheologische Eigenschaften aufweisen, die unregelmäßig geformten ersetzt. Je feiner das Druckmuster, desto kleiner müssen die Metallkörner sein. Zum Ermitteln der richtigen Korngröße wird empfohlen, dass die Partikelgröße etwa 20 bis 25% der Öffnungsbreite der Schablone betragen sollte. Bis jetzt bietet Koki Lotpasten mit Standard-Korndurchmessern von 20 bis 50 µm für ein 0,5-mm-Raster oder den SE(S)5-Typ beziehungsweise Korndurchmesser von 20 bis 40 µm für Raster bis 0,4 mm an.

Um die Druckqualität zu verbessern und gleichzeitig die Fertigungskosten zu reduzieren (Pulver mit Partikelabmessung von 20 bis 40 µm), ist die Entwicklung eines Pulvers von 25 bis 45 µm Partikelabmessung unter der Typenbezeichnung SE(S)48 zusammen mit den neuen Produkten SE(S)48-M855 und SE(S)48-M1000 abgeschlosssen worden. Für normale Anwendungen steht in der Zukunft das Lötpulver von Typ SE(S)48 zur Verfügung. Für superfeine Anwendungen – beispielsweise für die CSP-Kontaktierung und das Flip-Chip-Löten – steht ein Lötpulver mit Partikelgrößen von 15 bis 25 µm zur Verfügung. Wegen des verhältnismäßig hohen Oxidgehalts wird empfohlen, dieses Lötpulver mit halogenhaltigem Flussmittel zu kombinieren.

Das Flussmittel in der Lotpaste

Die Eigenschaften des Flussmittels beeinflussen die Abdruckeigenschaften der Lotpaste wesentlich. Das in der Lotpaste verwendete Flussmittel ist ein komplexer Stoff, bei dem die Feststoffe mit verschiedenen Eigenschaften, die Thixotropie, die Viskosität, die Lösungsmittel, usw. in Wechselbeziehung zueinander stehen. Das Sichern einer guten Druckqualität benötigt das Optimieren der einzelnen Eigenschaften. Für normale Druckanwendungen werden Lotpasten einer Viskosität von 1000 bis 2600 Ps benutzt. Die Viskosität der Lotpaste beeinflusst auch die Rolleigenschaften, beispielsweise das Verwischen usw. Die thixotropen Stoffe verleihen der Lotpaste Beständigkeit gegen Scherspannungen, die während des Druckens auftreten und ermöglichen einen kontinuierlichen Druck sowie das Zurückgewinnen der Viskosität der Lotpaste, nachdem sie auf das Substrat aufgebracht wurde.

Die generell benutzten thixotropen Stoffe werden „Wachs“ genannt. Die Lotpaste kann durch dieses nicht nur den während des Drucks auftretenden Scherspannungen widerstehen, sondern wird auch die Reibung zwischen der Lotpaste und der Wand der Maske vermindern, was das leichte Trennen der Lotpaste ermöglicht. Die Geschwindigkeit des Verdampfens des Lösemittels in der Phase während des Drucks beeinflusst die Lebensdauer und die Stillstandszeit auf der Schablone. Um die Klebezeit und die Slump-Eigenschaften genau einstellen zu können, beinhalten Lotpasten zwischen einer und vier Lösemittelarten mit unterschiedlichen Siedepunkten (220 bis 290 °C). Wenn ein Lösemittel mit niedrigem Siedepunkt benutzt wird – oder mit anderen Worten, wenn die Lotpaste ein schnell verdampfendes Lösungsmittel enthält – kann die Lotpaste auf der Maske binnen kurzer Zeit austrocknen. Wenn die Umgebungstemperatur während des Druckens hoch ist, beispielsweise über 30 °C, verdampft das Lösemittel schnell und die Lotpaste klebt am Rakel oder an der Öffnung der Schablone fest. (wird fortgesetzt)

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: