In der Elektronikfertigung verbessert eine fundierte und kontrollierte Reinigungsprozedur die Effizienz und Ausbeute der Produktion. Hierbei zeichnet sich eine optimierte Reinigungsprozedur dadurch aus, dass ein Reinigungsmittel in Verbindung mit der Anregung durch dynamische Energie effizient die Rückstände entfernt. In diesem Prozess muss die Reinigungslösung Rückstände rasch auflösen und das Equipment die kontinuierliche Versorgung mit dieser Lösung sicherstellen. Das optimale Ergebnis ist ein Umwelt-sicheres Reinigungssystem mit einem weiten Prozessfenster unter Ausschluss aller zufälligen Einflüsse.

Durch die weiteren technologischen Entwicklungen von Leiterplatte, Baugruppe und im Halbleiter-Packaging werden die elektronischen Geräte immer komplexer und offerieren auch immer mehr Funktionen bei geringerem Platz- und Raumbedarf. Minimierte Abstände zwischen Bauteilen und Leiterplatte, Anschlussarrays mit Finepitch-Lothöckern sowie andere technische Merkmale erhöhen die Schwierigkeiten beim Entfernen von Flussmittelresten nach dem Löten. Ionische Verunreinigungen können an der Unterseite von ICs eingeschlossen sein, auch ein geringer Abstand zwischen Leiterbahnen kann das Risiko für Elektromigration erhöhen.

Die Hersteller von Reinigungsanlagen sind deshalb gefordert, die Prozesse ständig weiter zu entwickeln und zu verbessern. Nur so ist es möglich, dass die Reinigungsverfahren mit den kontinuierlichen Entwicklungen in der Schaltungstechnik angemessen Schritt halten. Die Reinigungsprozesse sind im Allgemeinen definiert durch den Eintrag beziehungsweise die Anwendung von mechanischen und chemischen Energien, Temperaturen sowie deren Einwirkungen über bestimmte Zeitspannen. Die Komplexität der Geometrien von Boards sowie Bauteilen wird zunehmend höher. Dies wirkt zusammen mit ebenfalls kritischer verarbeitbaren Lotpasten und Flussmitteln, speziell im Bleifrei-Prozess, und sorgt dafür, dass wegen der Einflüsse auf die Kostensituation sowohl die Temperatur als auch der zeitliche Ablauf immer weniger als effiziente Prozessvariablen eingesetzt werden können. Deshalb müssen durch den Eintrag von mechanischer und chemischer Energie die reduzierten Temperaturen sowie Zeitabläufe im Prozess ausgeglichen werden.

Die Zeit, die für Prozesse zur Verfügung steht, sowie der Materialaufwand sind die Einflussgrößen anhand der die Fertigung von Qualitätsprodukten bewertet wird. Jedes Fertigungsteam hat das vorrangige Ziel, die Kosten niedrig zu halten und dabei hohe Standards in der Produktqualität einzuhalten. Will man die Leistungsfähigkeit der Sprayreinigung optimieren, ist ein genaues Prozessmodell nötig, um Vorhersagen über die mögliche Performance machen zu können.

Genaues Prozessmodell

Die Funktion aller Reinigungssysteme unterliegt zwei fundamentalen Prinzipien: erstens der Auflösungsrate der Reste in der Reinigerlösung sowie zweitens der im Reinigungssystem verfügbaren physikalischen Energie. In der Gleichung (I) ist diese Beziehung mathematisch beschrieben.

Rp = Rs + Rd (I)

Wobei Rp für die Reinigungsrate im Prozess, Rs für die statische Reinigungsrate und Rd für die dynamische Reinigungsrate steht. In der dargestellten Gleichung (I) beziehen sich die einzelnen Reinigungsraten auf die Entfernung von Verunreinigungen über eine spezifizierte Zeiteinheit. Die Reinigungsraten für das Entfernen der Flussmittelreste von Baugruppen lässt sich als Dicke oder Masse je Sekunde definieren oder auch als Spülvolumen/Sekunde oder entfernte Masse/Sekunde. Beim Vergleich der Reinigungsraten von unterschiedlichen Prozeduren ist es sinnvoll, diese Raten stets auf die gleiche Arbeitstemperatur zu beziehen, denn sie hat einen enorm hohen Einfluss auf den Reinigungsprozess.

Die Optimierung der Sprayreinigung führt weder in ihrer Leistungsfähigkeit noch Durchsatzkapazität zu einem „Overkill“. Vielmehr stellt ein optimiertes Reinigungssystem jene im Prozess nötigen chemischen Lösungen und Energien bereit, um auch noch die schwierigsten oder empfindlichsten Bereiche zu reinigen. Dies erfolgt mit einer Reinigungsrate, welche die Anforderungen an die Länge der Zykluszeit einhält, wobei der Einsatz von Chemie und Energie minimiert ist, ebenso der Flächenbedarf der Maschine in der Fertigung. Bei dieser Definition eines optimierten Sprayreinigungssystems ist es wichtig anzumerken, dass solches Equipment so zu entwickeln ist, dass es sowohl die unempfindlichsten als auch die elektrisch empfindlichsten Bereiche der Baugruppen komplikationslos bearbeiten kann. Im Allgemeinen sind dies jene Bereiche mit den geringsten Leiterbahnabständen oder den größten beziehungsweise komplexesten Bauteilen.

Oberflächen-Energie und Kapillarkräfte

Die Oberflächen-Energie ist genau jene Kraft, welche die Reinigung letztlich bewirkt. Die dynamische Reinigungsrate wird ausschließlich von der Oberflächen-Energie bewirkt. In Sprayreinigungssystemen ist für den Reinigungsprozess eine Energie nötig, welche die Flüssigkeit über eine bestimmte Entfernung aufträgt, wobei die Kräfte erzeugt werden, die Reinigung, Spülvorgang und Trocknung initiieren. Die Flüssigkeit wird durch den Druck des Sprühsystems aufgetragen, sie fließt entsprechend der Schwerkraft ab, zudem wird sie durch die Aktionen in den Kapillaren am fließen gehalten.

Die Oberflächenspannung kann man sich auch als eine Art von Rezipient vorstellen, der die Reinigungsflüssigkeit umschließt. Ist die Rezipientenhülle dünn und schwach, kann die Reinigungsflüssigkeit auch in sehr engen Geometrien leicht hin und her fließen. Ist die Oberflächenspannung allerdings stark ausgeprägt, dann wird in engen Geometrien der Fluss der Reinigungsmittel verhindert. Kapillare Anziehung oder Abstoßung ist eine Kraft, die aus der Adhäsion, Kohäsion und der Oberflächenspannung der Reinigungsflüssigkeit in Kontakt mit den Teilen, die gereinigt werden sollen, resultiert. Die daraus hervorgehende Grenzflächenspannung wird als Kapillarkraft bezeichnet.

In Sprayreinigungssystemen wird mit Düsen die Flüssigkeit auf die Teile gesprüht, mit diesem Strahl wird auch die nötige Oberflächen-Energie aufgebracht. Für die Prozess-Optimierung ist die Konstruktion und Form dieser Spraydüsen wichtig. Verteilen die Düsen den Strahl über einen größeren Oberflächenbereich, dann nimmt die Masse ab, die man per Zeiteinheit abtragen kann, außerdem reduziert dies die Strahlgeschwindigkeit. Möchte man mehr Energie auf kleinere Oberflächenabschnitte aufbringen, benötigt man mehrere gebündelte Düsen, die zusammenarbeiten, und steigert auch noch die Strahlgeschwindigkeit.

Entsprechend der überbrückten Entfernung zum Objekt lassen Spraystrahlen in ihrer Wirkung nach. Gebündelte Spraystrahlen übertragen den maximalen Energieinhalt per Flächeneinheit. Spraystrahlen, die sich überschneiden, können auf effektive Art die Energiedichte auf der Oberfläche erhöhen – allerdings nur solange, wie sich die Spritzerbildungen beim Auftreffen auf der Oberfläche nicht dämpfend auf die Strahleinwirkung auswirken. Die Reinigungsraten bei Inline- und Batch-Systemen (mit planar gestapeltem Reinigungsgut) lässt sich deutlich erhöhen, wenn die Spraystrahlen für den Wasch- und Spülbereich gut angepasst sind.

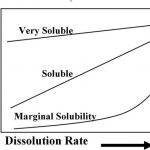

Löslichkeit der Flussmittelreste

Grundsätzlich geht es darum, die Flussmittelreste auf den Boards sauber aufzulösen und zu entfernen. Meist wird dieser Vorgang durch diverse physikalisch angreifende Hilfsmittel wie Temperatur, Wegblasen oder leichtes Schrubben verstärkt. Die Löslichkeitsrate Rs (Gleichung II) in einem Reinigungssystem ist abhängig von der Auflösungsrate (Dr), der Temperatur des Flussmittelrests (Tc) sowie der Konzentration der Reste in der Reinigungslösung (Cc).

Rs = Dr x Tc x Cc (II)

Dr, Tc und Cc lassen sich experimentell ziemlich leicht bestimmen, indem man die Reste wiegt, die innerhalb einer spezifizierten Zeitspanne aufgelöst werden. Der Temperaturkoeffizient Tc steht für das Verhältnis der Auflösungsrate bei höherer Temperatur, geteilt durch die Rate bei niedrigerer Temperatur. In ähnlicher Weise kann der Konzentrationskoeffizient Cc bestimmt werden: Er ergibt sich aus der Rate der Auflösung in einer Reinigungslösung beladen mit Flussmittelresten, geteilt durch die Rate in der ungebrauchten Reinigungslösung.

Kontaminations-Effekte

Reinigungsflüssigkeiten sind grundsätzlich so konzipiert, dass sie möglichst schnell die Reste auflösen. Dies stimmt für die meisten Waschlösungen, doch nicht für alle Reinigungslösungen oder Reinigungsapplikationen. Im Allgemeinen gilt: Je mehr Harz in der Reinigungslösung gelöst ist, umso besser ist die Wirkung – allerdings nur bis zu einem bestimmten Punkt. Schließlich wird die immer weiter gesättigte Lösung zu dick oder lässt sich nicht mehr gut abspülen. Diese Aussage trifft auch zu, wenn ein Lösungsmittel verwendet wird, dessen chemische Eigenschaften identisch mit den zu entfernenden Rückständen sind.

Allerdings trifft dies nicht zu bei Reinigungssystemen, die mit seifigen Reinigern arbeiten, oder solchen Anlagen, in denen eines oder mehrere Reinigungsmittel während des Prozesses aufgebraucht werden. Doch auch in anderen Fällen trifft dies nicht zu. So auch, wenn in Reinigungssystemen mit wässriger Lösung nur ein kleiner Anteil gelöster Salze oder schwache organische Säuren vorkommen. Diese Verunreinigungen in den Waschlösungen verlangsamen den Reinigungsprozess, weil sie das chemische Gleichgewicht in der Lösung verschieben.

Die Komplexität dieser Effekte nimmt zu, wenn die Reste aus mehreren Bestandteilen bestehen. Einige lassen sich leicht auflösen, andere hingegen nicht. Hat man die gut lösungsfähigen Rückstände aufgelöst, dann bleiben jene, die sich schwer auflösen lassen, als solche Reste zurück, die sich nur mit hohem zeitlichen Aufwand beziehungsweise durch Anwendung von physikalischer Energie beseitigen lassen.

Diskussion der Ergebnisse

Für die Optimierung von Sprayreinigungssystemen benötigt man ein genaues Modell, um deren Leistungsfähigkeit exakt zu prognostizieren. Die Wirkung von Reinigungssystemen wird von zwei grundsätzlichen Prinzipien bestimmt: der Auflösungsrate der Rückstände in der Lösung sowie der physikalischen Energie, die in einem Reinigungssystem verfügbar ist. Erhöht man die physikalische Energie, die an der Oberfläche der Teile wirkt, erhöht man damit auch die dynamische Reinigungsrate. Ein optimiertes Reinigungssystem stellt die für den Prozess nötige chemische Lösung und Energie bereit, um auch die schwierigsten oder empfindlichsten Bereiche zu reinigen. Dies erfolgt mit einer Reinigungsrate, welche die Anforderungen an die Zykluszeit einhält, wobei der Einsatz von Chemie und Energie minimiert ist, ebenso der Flächenbedarf des Equipments in der Fertigung. Das profunde Verständnis des Zusammenwirkens von statischer und dynamischer Reinigungsrate ist der Schlüssel für die zuverlässige Prognose und Optimierung der Prozessleistung in jedem einzelnen Schritt wie Waschen, Spülen und Trocknen.

Die Oberflächen-Energie ist jene Kraft, die auf der Oberfläche die Reinigung bewirkt. In Sprayreinigungssystemen wird Flüssigkeit über eine bestimmte Entfernung mit einem Strahl aufgetragen und dabei die Kräfte erzeugt, die für Reinigung, Spülvorgang und Trocknung nötig sind. Ist die Oberflächenspannung gering und schwach ausgeprägt, kann die Reinigungsflüssigkeit auch in engen Geometrien leicht hin und her fließen. Kapillare Kräfte können für und gegen den Reinigungsprozess arbeiten, denn zum einen helfen sie beim Benetzen und zum anderen verhindern sie gute Spül- und Trockenvorgänge.

Mit einem klaren Verständnis der Flüssigkeitspotentiale und der kinetischen Energie können die Spraydüsen und Pumpen so entwickelt werden, dass man eine höhere Oberflächen-Energie gewinnen kann. Hat man diese Variablen optimal definiert, lässt sich der Reinigungseffekt um circa 25% erhöhen. Die Konstruktion der Düsen ist ein wichtiger Schritt in der Optimierungsarbeit. Konische und ventilatorartige Düsen verteilen den Strahl über eine grössere Fläche. Gebündelte Strahlen hingegen übertragen den maximalen Energieinhalt per Flächeneinheit. Spraystrahlen, die sich überschneiden, können auf effektive Art die Energiedichte auf der Oberfläche erhöhen.

Die Rate der chemisch initiierten Auflösung der Reste kann mit unterschiedlichen physikalisch wirkenden Hilfen wie Temperatur, Aufprallenergie der Flüssigkeit und Länge der Prozesszeit verstärkt werden. Verunreinigungen aus den Flussmittelresten können den Reinigungsprozess verlangsamen, indem sie das chemische Gleichgewicht in der Waschlösung verschieben. Die Schwierigkeiten durch Verunreinigungen nehmen im Allgemeinen noch zu, wenn solche Reste zudem unterschiedliche Bestandteile aufweisen.

Productronica: A4.141

epp 476

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: