Der Funktionstest in der heutigen Elektronikproduktion nimmt immer mehr an Bedeutung zu. Dies liegt im wesentlichen an der Tatsache, dass der Anteil des Incircuit-Tests aufgrund eingeschränkter Kontaktierbarkeit sowie immer mehr Anwendungen mit kundenspezifischen ICs rückläufig ist. Automatische Optische Inspektion (AOI) in Kombination mit Funktionstest (FKT) wird als ein Weg der Baugruppenprüfung eingeschlagen.

Schneider & Koch, Bremen

Ein weiterer wichtiger Vorteil wird beim Einsatz des Funktionstests im Bereich der Kosten gesehen. Gerade die hohen Einmalkosten für die Erstellung eines Incircuit-Testadapters werden als Problem eingestuft. Funktionstestlösungen werden dabei auf Basis von den bereits in der Entwicklung vorhandenen Prüfaufbauten realisiert. Hier wird schnell ein weiterer Vorteil gesehen. So laufen die Kosten für einen solchen Prüfplatz auf anderen Kostenstellen oder aber sie werden gar nicht erfasst. Dies führt jedoch in den meisten Fällen zu einer Lösung, die nicht unbedingt auf die Bedürfnisse in der Fertigung zugeschnitten ist. Dies beginnt schon bei der Art der Kontaktierung, die in der Regel nicht für höhere Stückzahlen ausgelegt ist. Ein weiteres Handicap ist häufig der Testablauf, der zumeist nicht vom Fertigungspersonal steuerbar ist. Fehlermeldungen sind im Regelfall nur durch den Entwickler interpretierbar und bilden keine Grundlage für eine effiziente Fehlersuche und Reparatur. Dies wird dann noch problematischer, wenn der Prüfplatz samt Fertigung an einen Lohnfertiger vergeben wird, der dann keine Chance hat, mit diesem Prüfequipment wirtschaftlich zu arbeiten. Ein weiteres Problem entsteht bei der Pflege des Prüfequipments. Änderungen an der Testsoftware sind oftmals ohne den Entwickler gar nicht möglich. Selbsttestmöglichkeiten für eine Bewertung der Systemfunktion oder aber zu mindestens ein Goldendevice des Prüflings stehen nicht zu Verfügung. Themen wie Kalibrierung, Selbsttest, Prüfmittelfähigkeitsanalysen sowie Datenverwaltung bleiben häufig auf der Strecke. Betrachtet man alle Probleme, so wird es insbesondere für den Lohnfertiger sehr problematisch, wenn er mit diversen beigestellten Prüfmitteln seiner Kundschaft eine Serienprüfung realisieren muss. Würde man hier eine Vollkostenrechnung über alle anfallenden Zeiten für den Betrieb dieser Prüfplätze einmal betrachten, so ergibt sich recht schnell die Erkenntnis, dass sich ein standardisiertes Prüfmittel für den Funktionstest rechnet. So kann über eine standardisierte Prüfhardware eine Pflege einschließlich Ersatzteilbevoratung und Kalibrierung sehr gut realisiert werden. Eine Standardisierung der Prüfsoftware bringt weitere Vorteile. Die Verwendung einer einheitlichen Programmiersprache bringt im Laufe der Zeit Synergieeffekte sowohl bei den Gerätetreibern und Testroutinen als auch bei Standardprozeduren wie dem Handling der Fehlerdaten für das Datalogging. Auch der Einsatz einer einheitlichen Bedienoberfläche für den Testingenieur und das Prüfpersonal führen zu einer Steigerung der Effizienz. Eine solche Bedienoberfläche sollte dem Testingenieur ermöglichen, Sollwerte und Toleranzen sowie Parameter wie etwa einen Spannungswert für ein Netzteil einfach zu modifizieren, ohne Kenntnis des Sourcecodes oder gar Start eines Compilers auf dem Testsystem.

Auf Basis eines durchgängigen Softwarekonzepts mit einheitlichem Datalogging ist zudem der Einsatz einer Reparaturplatzsoftware recht einfach möglich. Dieser kann durch Eingangsfilter auch an andere Testsysteme wie z. B. den Incircuit-Test, Hochspannungstestplatz oder aber Geräteprüfplatz angebunden werden. So steht in allen Prüfstufen ein einheitlicher Reparaturplatz für das Prüfpersonal zur Verfügung. Eine solche durchgängige Datenstruktur erfüllt somit auch die Forderungen im Bereich Traceablitiy. Die Datentransparenz schafft die Grundlage für die Durchführung von Prüfmittelfähigkeitsanalysen für die einzelnen Teststufen, die ein Produkt im Rahmen der Fertigung durchläuft. Ein weiterer Vorteil einer solchen Lösung wird dann sofort sichtbar wenn z. B. der Reparateur eine Fehlersuche an einer Baugruppe im Endtest durchführen soll und aufgrund der Historieneinblendeung am Reparaturplatz die Möglichkeit hat zu sehen, welche Reparaturen die Baugruppen schon durchlaufen hat.

Alle genannten Aspekte haben Schneider & Koch dazu veranlasst, Softwaretools für den Funktionstest zu entwickeln. So stehen heute folgende Tools zur Verfügung:

- ATE-Production

- ATE-Repair

- ATE-PMFA

- ATE-CAD

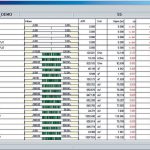

ATE-Production ist ein Sequenzer, der es ermöglicht, einen Prüfablauf bestehend aus diversen Einzelprüfschritten zu erstellen. Hierbei können die Einzelprüfschritte in verschiedenen Programmiersprachen erstellt sein. Derzeit werden LabWindows/CVI, LabView und .Net unterstützt. Die Oberfläche des Tools ermöglicht es, dem Testingenieur sowohl die Sollwerte und Toleranzen, als auch selbst zu definierende Parameter zu übergeben. Bei Ablauf des Programms werden die erfassten Messwerte sowohl in Textform als auch grafisch aufbereitet dargestellt. Über Funktionen wie Einzelschrittauswahl, Variantenauswahl sowie Schleifenzähler kann ein effizienter Programmdebug realisiert werden. Der Prüfer nutzt diese Tools in der Fertigung in soweit, dass er beispielsweise bei der Fehlersuche gezielt einzelne Prüfschritte nur anwählt oder zeitaufwendige Prüfschritte wie etwa eine On-Board-Programmierung überspringt. Die Reparaturplatz-Software ATE-Repair vervollständigt das Softwarepaket. Es erfolgt hier eine Anzeige der Reparaturdaten und weitere Informationen wie Fehlerhinweise, Messwerte, Sollwerte und Toleranzen. Der Bediener erhält neben dieser Textanzeige auch eine grafische Unterstützung über die Darstellung des Boardbildes.

Durch den Einsatz von CAD-Daten kann so der Fehlerort visuell auf der Baugruppe angezeigt werden. Ist eine direkte Aussage auf Bauteilebene nicht möglich, so wird aufgrund von Erfahrungswerten bzw. der Kenntnis des Programmierers bei der Programmerstellung ein Defaultbauteil angezeigt. Wird für eine Baugruppe ein Incircuit-Test ausgeführt und anschließend ein Funktionstest, so kann die Anzeige z. B. auf einen Controller zeigen, der im ICT nicht geprüft wurde. Der Prüfer muß für jeden angezeigten Fehler eine Klassifizierung des Fehlers vornehmen. So kann er zwischen standardisierten Fehlerklassen wie z. B. Bauteil fehlt, Bauteil verpolt, fehlende Lötung, usw. auch eigene ergänzende Hinweise eingeben. Er hat aber auch die Möglichkeit, Fehler als Pseudofehler zu bewerten. Dies findet sich in der Praxis häufig im ICT-Bereich, wo oftmals Probleme im Bereich kleiner Kapazitäten oder Induktivitäten auftreten. Eine Analyse der Reparaturdaten bietet somit dem Testingenieur auch die Möglichkeit, bei Häufung von Pseudofehlern sein Prüfprogramm zu optimieren.

Das Softwaremodul ATE-PMFA gibt dem Testingenieur alle notwendigen Informationen über die Qualität seiner Messungen. Für jeden Prüfschritt werden die erfassten Messwerte analysiert und grafisch aufbereitet dargestellt, womit der Testingenieur einen Überblick über seine Messwerte, Mittelwerte sowie die Standardabweichung und die Kenngrößen cp und cpk erhält. Basierend auf diesen Informationen kann eine Programmoptimierung erfolgen. Ein weiterer Einsatz dieses Tool ist bei Umstellung auf alternative Bauteillieferanten zu sehen. So zeigt eine erneute PMFA nach einer Umstellung auf alternative Lieferanten sehr schnell auf, ob Prüfwerte im Toleranzband verschoben ggf. sogar grenzwertig liegen.

Als weiteres ergänzendes Paket bildet ATE-CAD die Basis für den Import von CAD-Daten zur Erstellung von Incircuit-Testlösungen sowie für die Erstellung der notwendigen Daten für die grafische Boardbildanzeige am Reparaturplatz.

Die genannten Aspekte rund um den Einsatz von standardisierten Softwarewerkzeugen macht deutlich, dass hier noch Potenzial vorhanden ist, um die Abläufe im Bereich des Funktionstest in der Elektronikproduktion zu optimieren. Dies ist eine Herausforderung, die insbesondere die Lohnfertiger vor ein große Aufgabe stellt, da die Anforderungen des Kunden häufig Grenzen setzen. Einmalkosten für ein effizienteres Prüfmittel werden dort oft nicht akzeptiert. Hier ist es die Herausforderung für den Lohnfertiger, über eine Kostenaufstellung der Life-Time-Costs des Prüfmittels den Kunden zum Einlenken zu bringen. So kann ein standardisiertes Prüfequipment neben den langfristigen Kostenvorteilen insbesondere mit Vorteilen bei der Verfügbarkeit, Wartung und Support aufwarten.

EPP 460

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: