Für auf den PC basierende Testsysteme weist der dort eingesetzte PCI-Bus einige gravierende Nachteile auf, die diese Technologie in der Form für den industriellen Einsatz nahezu unbrauchbar machen. Also musste eine Erweiterung dieser ansonsten bewährten Schnittstelle geschaffen werden, die den Anforderungen der Messtechnik gerecht wird und sich auch in rauen Umgebungen einsetzen lässt.

Bob Stasonis, Genrad, Westford, USA

Die PXI-Architektur wurde 1997 durch National Instruments als Plattform für kostengünstige Testsysteme entwickelt, wobei die unterschiedlichsten Anforderungen, sowohl aus dem Bereich der Produktion als auch aus dem Feldeinsatz, erfüllt werden sollten. Als Grundlage für die PXI-Architektur dienten PC-Einsteckkarten für den PCI-Bus, die bereits seit vielen Jahren in vielfältigen Anwendungen mit einer großen Auswahl an Instrumenten verbreitet sind. Allerdings weisen PC-Einsteckkarten einige sehr schwerwiegende Einschränkungen auf. So verfügt ein durchschnittlicher PC nur über vier bis fünf PCI-Steckplätze und ist normalerweise nicht für einen häufigen Wechsel der Steckkarten ausgelegt. Darüber hinaus bietet ein PC für den industriellen Einsatz von Steckkarten nur eine unzureichende elektrische Abschirmung und Kühlung. Auch lassen sich spezielle Funktionen, wie das Triggern und die Kommunikation zwischen den Instrumenten nur schwer in einer derartigen Architektur realisieren. National Instruments überarbeitete deshalb den bereits fünf Jahre alten CompactPCI-Standard (die industrielle Version des PCI-Standards) und brachte die Steckkarten in das mechanische und elektrische Format der weithin bewährten Europakarte. Für PXI-Instrumente wurden zwei Größen definiert, 3U-Instrumente mit einer Baugruppenfläche von ungefähr 155 cm² und doppelt so große 6U-Karten (Bild 1). Die Steckverbindung bietet im Vergleich zu standardmäßigen PC-Einschüben eine deutlich höhere Leistungsfähigkeit und eine höhere Zuverlässigkeit. Zudem ermöglicht sie schnelle Konfigurationsänderungen.

Die Evolution von VXI zu PXI

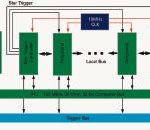

Wie VXI aus der VME-Technik entwickelt wurde, so entspricht PXI der PCI-Technik. Dabei wurde auch bei der Entwicklung des PXI-Standards auf Funktionen, wie die Synchronisation einzelner Geräte auf einen zentralen Takt, die Kommunikation zwischen Instrumenten und die Triggersteuerung von Instrumenten viel Wert gelegt (Bild 2). Für alle PXI-Geräte steht beispielsweise ein gemeinsamer 10-MHz-Takt zur Verfügung, wodurch kohärente Messungen möglich sind. Zudem sind zwei Trigger-Busse vorhanden, wobei der eine Bus über acht TTL-Leitungen alle Instrumente miteinander verbindet, während der andere Bus (Star-Bus) über eine Sterntopologie verfügt und so die einzelnen Instrumente über jeweils eine Leitung mit dem Star-Bus-Controller verbindet. Schließlich gibt es noch 13 lokale Busleitungen, die eine Kommunikation zwischen jeweils benachbarten Instrumenten ermöglichen. PXI ist damit eine evolutionäre Architektur, die Eigenschaften von PCs und der industriellen Datenverarbeitung übernommen und mit den Vorteilen des VXI-Busses kombiniert hat. Ein großer Vorteil von PXI für den Endanwender stellt dabei die Verfügbarkeit vieler kostengünstiger Instrumente dar.

Flexible und kostengünstige Lösungen

Da der PCI-Bus zu den am häufigsten eingesetzten Busarchitekturen gehört, sind die benötigten Chipsets für diese Architektur sehr kostengünstig verfügbar. Im Vergleich zu PCI- oder CompactPCI-Karten erfordert die Entwicklung von PXI-Karten nur wenige zusätzliche Änderungen, wie beispielsweise das Triggern und die lokale Buskommunikation. Weil eine seit langem bewährte Technik eingesetzt wird, lassen sich PXI-Instrumente somit kostengünstig entwickeln und herstellen. Auch die Kompatibilität mit dem weit verbreiteten CompactPCI-Geräten ist ein großer Vorteil für Systemintegratoren und Prüfmittelentwickler. Obwohl die Triggermöglichkeiten und die Kommunikationsfähigkeit des PXI-Busses fehlen, lassen sie sich zusammen mit PXI-Instrumenten im gleichen Grundsystem benutzen. Im Gegensatz zu VXI, wo gewisse Funktionen nur ab einer bestimmten Modulgröße verfügbar sind, sind bei PXI alle Merkmale und Möglichkeiten sowohl bei 3U- als auch bei 6U-Geräten vorhanden. Beim VXI-Bus ist zum Beispiel der Star-Trigger nur bei Instrumenten der Größe D verfügbar, nicht so bei PXI. Seit der Einführung von PXI durch National Instruments, entwickeln zahlreiche Unternehmen PXI-Produkte. Die meisten dieser Unternehmen haben sich in der PXI Systems Alliance (PXISA) zusammengeschlossen, die 1998 gebildet wurde, um sowohl den PXI-Standard, als auch die Zusammenarbeit dieser Unternehmen zu fördern. Informationen über dieses Bündnis sind im Internet unter http:\www.pxisa.org zu finden.

PXI als Plattform für Produktionstester

PXI findet sich inzwischen in unterschiedlichsten Anwendungen, wobei zu den Einsatzschwerpunkten die Elektronikproduktion gehört. Für den Funktionstest in der Fertigung werden oftmals Testsysteme eingesetzt, die durch einen PC unter Windows gesteuert werden und verschiedene Datenerfassungskarten (DAQ), eine kundenspezifische Signalaufbereitung, sowie RS-232- und GPIB-gesteuerte Messgeräte verwenden. Zudem ist ein Schaltsystem vorhanden, um unterschiedliche Produkte oder verschiedene Varianten des gleichen Produkts prüfen zu kön-nen. Diese Mixtur von Kartenarchitekturen, oftmals sogar von unterschiedlichen Herstellern, erfordert allerdings einen hohen Aufwand an Anpassung und Wartung. Ein PXI-System basiert dagegen auf einem einzigen Industriestandard und lässt sich damit problemlos modifizieren und erweitern. Zudem ermöglicht ein großes Angebot an Einsteckkarten von einer Vielzahl von Herstellern die einfache Konfiguration von Systemen für unterschiedlichste Anforderungen. Auch die Zuverlässigkeit der bisher in der Fertigungsumgebung eingesetzten Systeme stellt oft ein Problem dar. Das modulare PXI-System wurde dagegen speziell im Hinblick auf hohe Robustheit, Zuverlässigkeit und einfache Erweiterung und Reparatur entwickelt. Zusätzliche Vorteile bieten hier die hohe Geschwindigkeit und die vielfältigen Anschlussmöglichkeiten.

Schaltsystem als Engpass?

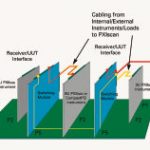

Bei im Nutzen gefertigten Baugruppen kann es beim Test von Großserien in der Produktion erforderlich sein, mehrere Baugruppen parallel zu prüfen, um die Testzeit der Taktrate der Fertigungslinie anzugleichen. Um zudem die Kosten niedrig zu halten, wird versucht, die vorhandenen Ressourcen durch eine geschickte Verschaltung gleichzeitig für mehrere Prüfobjekte zu nutzen. Im Bereich der Verschaltung gibt es bei PXI allerdings einige Probleme, da die Größe der 3U-Module eine gewisse Beschränkung für die maximal mögliche Zahl von Relais pro Karte darstellt. Zudem erfordert die Erweiterung einer Schaltmatrix mit weiteren Modulen meist eine zusätzliche Verkabelung, die nicht nur hinderlich, sondern außerdem fehleranfällig ist. Als führendes Unternehmen im Bereich der automatischen Testsysteme hat Genrad eine innovative Lösung für dieses Problem erarbeitet. Die Verschaltung der Signale erfolgt dabei über Schaltkarten, die einen bisher ungenutzten Steckverbinder in der PXI-Architektur verwenden (Bild 3). Hierbei handelt es sich um den Stecker J5 auf der 6U-PXI-Backplane, der sowohl bei PXI, als auch bei CompactPCI für kundenspezifische Anwendungen vorgesehen ist. Diese Lösung ermöglicht eine Kombination von 3U- und 6U-Messgeräten. Während die Stecker J1 und J2 der PXI-Backplane für die Signalisierung und Steuerung der Instrumente benutzt werden, verwenden die speziellen PXI-Schaltkarten im gleichen Chassis den bisher unbenutzten Stecker J5. Die Ein-/Ausgänge der Messgeräte lassen sich dabei über Kabel mit den Schaltkarten verbinden. Über den Stecker J5 stehen die Schaltkarten dann mit einem analogen Bussystem in Verbindung. Damit können nun die Signale eines Instruments über die Schaltkarte, dann über den Stecker J5 auf das analoge Bussystem und von dort wieder über J5 einer anderen Schaltkarte über die Adapterschnittstelle auf einen Punkt des Prüfobjektes geschaltet werden. Diese Architektur bietet dem Anwender entscheidende Vorteile:

•Minimale Verkabelung

•Einfache Erweiterung der Schaltmatrix durch zusätzliche Module

•Da ein freier Steckverbinder genutzt wird, lassen sich alle standardmäßigen PXI- und CompactPCI-Module in jedem Steckplatz des Chassis einsetzen

Die PXI-Architektur konnte sich auf Grund der vielen Vorteile und der niedrigen Systemkosten bereits in zahlreichen Anwendungsgebieten gegenüber anderen Systemarchitekturen durchsetzen. Inzwischen sind alle wichtigen Instrumente am Markt verfügbar und die Auswahl wird stetig größer. Auch setzen mittlerweile viele Systemintegratoren diese Architektur in Kundenprojekten ein. Sowohl die Hersteller von PXI-Komponenten als auch Systemintegratoren und Anwender arbeiten in der PXI Systems Alliance (PXISA) gemeinsam an der Weiterentwicklung des PXI-Standards. Die Zukunft des Standards dürfte damit gesichert sein und der Aufbau selbst ausgefallener, anwendungsspezifischer Lösungen wird damit immer einfacher.

EPP 202

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: