Der Prozess des Kapillaren Unterfüllens dient zum Verkapseln der Unterseite von Silizium-Substraten. Mit dem Begriff „Verkapselung” ist üblicherweise das Beschichten einer Oberseite gemeint, an der fragile Verbindungsleitungen laufen. In diesem Falle befinden sich die empfindlichen Verbindungen jedoch auf der Unterseite des Substrats.

Peter Jordan, Offenbach

Das zu unterfüllende Substrat wird als „Flip-Chip” bezeichnet. Das „Underfill” soll die thermische Ausdehnung von zwei ungleichen Materialien kompensieren, z. B.: Lötperlen und flexible Schaltungen oder FR4-Material. Ohne Unterfüllung wäre die Lebensdauer eines Flip-Chip-Produkts wegen der inhärent brechenden Verbindungen nicht sehr hoch. Erst die Unterfüllung verleiht dem Produkt Stabilität. Durch ein Underfill werden auch Stöße ohne Leitungsbrüche oder gar vollständiges Ablösen vom Substrat überstanden. Ein erfolgreiches Underfill bewirkt die vollständige Verkapselung der Substrat-Unterseite, ist frei von Lufteinschlüssen und hat an allen vier Seiten einen gleichmäßigen Vergussauftrag. Enthielte das Vergussmaterial Blasen, würde dies schon bei normalen Betriebstemperaturen durch Ausdehnung des Gases im Hohlraum einen Defekt auslösen. GPD Global empfiehlt die MicroMax II, MiniMax II oder DS Micro Serie, entweder als Stand-alone- (Batch) oder Inline-Konfiguration. Jedes dieser Dispens-Systeme ist mit einem beheizten Arbeitsbereich ausgestattet, um das Substrat auf 80 °C Betriebstemperatur zu halten. Die erhöhte Temperatur vermindert die Viskosität beim Unterfüllen und vereinfacht somit den Materialfluss. Ein niedrig-viskoses Material nutzt die Kapillarwirkung, fließt rasch und leicht unter das Substrat und schaltet Hohlraumbildungen praktisch aus. Wahlweise können diese Dispenser mit Vor- und Nachheizung, Ventil- und Nadelheizung sowie mit einer Closed-loop-Prozess-Kalibrierung ausgerüstet werden (Bild 1 und 2).

Kontaktloses Dispensen

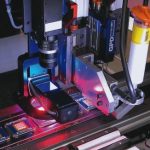

Als sehr schnelles und kontaktfreies Verfahren für das Dispensen von Underfills wird die von GPD eingeführte NCM Technologie (Non Contact Metering = kontaktfreies Dosieren) eingesetzt. Das Verfahren bedient sich einer Hochfrequenz-Oszillation des Dosierkolbens mit bis zu 300 Ladungen/Sek.; der Dosierkolben wiederum ist mit einem elektronischen Piezo-Regler verbunden. Die Vorteile dieser kontaktfreien Technologie sind vielfältig:

- Keine Probleme mit gewölbten Leiterplatten

- Keine Beschädigung des Substrats durch Nadelkontakt

- Schnelle Reinigung mit speziellem Spülverfahren

- Einfaches Einrichten von Düse-zu-Dosierkolben

Für Applikationen, die keine hohen Geschwindigkeiten erfordern oder bei denen der Abstand zwischen den Bauteilen recht groß ist, verwendet GPD die bewährte Schneckenventil-Technologie. Sämtliche Ventile werden mittels der exklusiv von GPD Global erhältlichen werkzeuglosen Taper-Lock-Ventilwechselaufnahme werkzeuglos in das Ventilwechselaufnahme-System eingesetzt (Bild 3). Die grundlegenden Schritte für einen optimalen Prozessfluss beim Underfill sind:

Vorheizen von Umgebungstemperatur auf 80 °C, Vision-Abgleich des zu unterfüllenden Substrats, Lokalisierung der zu dispensenden Oberfläche (Z-Achse), Underfill dispensen in einem oder mehreren Durchläufen, saubere Umlaufkante dispensen – je nach Bauteilgröße sowie Nachheizen je nach Produkt.

Zum Unterfüllen werden Inline-Systeme empfohlen, weil diese mit Vor- und Nachheizung betrieben werden können. Die Vorheizung wird eingesetzt, um ein Produkt rasch von Umgebungstemperatur auf Prozesstemperatur zu bringen. Es stehen verschiedene Methoden der Vorheizung zur Wahl. Das gebräuchlichste Verfahren ist eine kundenspezifische Vakuum-Fixierung (Bild 4). Hierbei ist der Wärme-Transfer am schnellsten und gleichmäßigsten gewährleistet. Eine universelle Heiz-Methode verwendet Zwangskonvektion. Es steht außer Frage, dass mit Umluft jedes Substrat beheizt werden kann. Die beheizte Vakuum-Fixierung ist unabhängig von Form oder Größe, jedoch deutlich schneller als eine Heizung mit Zwangskonvektion. Ein eingebautes Temperatur-Überwachungssystem gewährleistet, dass die Substrate nicht überhitzt werden. Sobald ein Substrat die Betriebstemperatur erreicht hat, setzt die Wärmezufuhr aus, und das Substrat wird in den Arbeitsbereich transportiert. Die Nachheizung kommt nach dem Dispens-Durchlauf zum Einsatz, um den Prozess des Fließens zu erhalten. Je nach Applikation kann die Nachheizung auch dazu verwendet werden, ein Underfill im Gel-Zustand an Ort und Stelle zu halten, bis der nächste Fertigungsschritt erfolgt. Nach dem Vorheizen wird das Substrat in den Arbeitsbereich transportiert, wo der Abgleich für jedes Substrat beginnt. Das System scannt zunächst sämtliche Substrate, um festzustellen, welche Einheiten bearbeitet werden und wie diese ausgerichtet sind. Ein präziser Abgleich jedes einzelnen Substrats ist unerlässlich, um das dispenste Material innerhalb „Clear Vu Vision” der zulässigen benetzten Bereiche zu halten. Der Abgleich kann sich als recht heikel erweisen, wenn Silizium-Substrate als Oberflächenstruktur verwendet werden und deren Überzug von Einheit zu Einheit oder Fertigungslos zu Fertigungslos variiert. Eben diese Variationen sind es, die das Auffinden eines Substrats mit einem Standard-Beleuchtungssystem sehr schwierig machen. Unter Verwendung des „Clear Vu Vision”-Beleuchtungssystems, einer Kombination aus einem Dunkelfeld mit niedrigem Winkel und einer Standard-Lichtquelle von oben nach unten, kann jedes beliebige Substrat gefunden werden (Bild 5).

Wahlweise in einem oder in zwei Durchläufen

Die Dispens-Routine beginnt mit einem Füll-Durchgang. Dabei wird der Großteil des Materials aufgebracht, das unter das Substrat fließt (Bild 6).

Das Muster, in dem das Dispens-Material aufgetragen wird, ist ebenfalls maßgebend für einen erfolgreichen Prozess. In den meisten Fällen ist ein „L” die richtige Wahl. Das „L” beginnt an der längsten Seite des Substrats und verfährt zur kürzeren Seite um die Ecke (Bild 7). Abhängig von der Größe, kann in einem Durchlauf sämtliches für ein vollständiges Underfill benötigtes Material aufgebracht werden. Ist das Material erst dispenst, fließt es durch die Kapillarwirkung unter das Flip-Chip. Falls das gesamte Material verschwindet und keine saubere Umlaufkante entsteht oder kein Vergussauftrag an den Seiten des Substrats verbleibt, dann trifft Folgendes zu:

- 1) Es wird mehr Material für den Füll-Durchlauf benötigt

- 2) Ein zusätzlicher Füll-Durchlauf ist notwendig

oder

3) Ein Durchlauf zum Aufbringen einer sauberen Umlaufkante ist notwendig.

In vielen Fällen ist ein Durchgang zum Dispensen einer sauberen Umlaufkante erforderlich. Dieser Vorgang dient zum „Finishen” des Prozesses, indem ausreichend Material aufgetragen wird, um eine Versiegelung zu erzeugen (Bild 8). Zum Dispensen von Unterfüllungen empfiehlt sich der Einsatz des kontaktlosen NCM-Verfahrens (Bild 9). Für Applikationen mit geringen Volumen ist das GPD LX-Schneckenventil mit Vorwärts- und Rückwärtsbewegung der Schnecke sowie positiver Absperrung die richtige Wahl. In einem optimierten Prozess werden zunächst alle Füll-Durchgänge dispenst, dann wird der Materialfluss abgewartet und zum Schluss die Umlaufkante aufgebracht. Das gesamte Material zum Auffüllen wird deshalb in einem ersten Arbeitsgang appliziert, damit das Material ausreichend Zeit hat, unter das Substrat zu kriechen, bevor die abschließende Materialmenge aufgetragen wird. Ein multipler Prozessablauf zum Auffüllen nimmt zwar mehr Zeit in Anspruch, bedeutet jedoch auch in „kosmetischer“ Hinsicht ein hervorragendes Ergebnis. Für einige sehr hochvolumige Applikationen wird eine große Materialmenge in nur einem einzigen Durchlauf und ohne Umlaufkante dispenst. Im Ergebnis zeigt dieser Prozess einseitig eine große benetzte Fläche des Substrats, die im Blick auf die Funktionalität keinen Einfluss hat. Eine wichtige Funktion der Prozesskontrolle wird durch die volumetrische Rückkopplung der integrierten Waage erzielt. Während des Kalibriervorgangs zeigt die Waage die Materialmenge an, die über einen Zeitraum dispenst wurde. Weicht der Materialverbrauch vom erwarteten Wert ab, nimmt das System eine Anpassung der Dispens-Parameter vor, um eine gleichbleibende Dosiermenge zu gewährleisten. Diese Kalibrier-Routine kann Veränderungen im Materialverbrauch über einen Zeitraum sowie Abweichungen von Charge zu Charge sehr gut kompensieren.

EPP 416

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: