Die Dosierung von flüssigen und pastösen Medien ist ein etablierter Prozess bei der Herstellung von verschiedensten Elektronik- und Halbleiterprodukten. Jede einzelne Anwendung stellt unterschiedliche Anforderungen an die geeigneten Verfahren, Anlagen und Optionen. Da die Dosierung hauptsächlich bei Mikroelektronik-Anwendungen eingesetzt wird, spielen Prozessregelungen eine immer größere Rolle, um die erforderliche Qualität, Zuverlässigkeit, Präzision und Genauigkeit zu erreichen.

Gerd Schulze, Nordson Asymtek

Die wichtigsten Anwendungen im Bereich Halbleiter Packaging beziehen sich auf die Dosierung von Underfill, Flussmittel, Wärmeleitpaste und Lotpaste für die Flip Chip Montage, Wafer Level Packaging, sowie für die Gehäuse Montage. Viele der bislang eingesetzten Verfahren und Anlagen für die präzise Dosierung sind bereits seit längerer Zeit verfügbar. Der Unterschied besteht jetzt jedoch darin, dass sowohl die Verfahren als auch die Medien weiterentwickelt und verfeinert worden sind, um den heutige gebräuchlichen Chips und Anforderungen besser zu entsprechen. Die Packungsdichte der Chips ist im Allgemeinen wesentlich höher, Abstände sind reduziert worden, die Chips sind dünner und werden unter anderem auch als Stacked Die verarbeitet.

Flip Chip Underfill

Underfill ist eine populäre und bewährte Technologie bei Verwendung von Flip Chip´s. Der Hauptgrund für den Einsatz von Underfill ist der unterschiedliche Wärmeausdehnungskoeffizient (CTE) zwischen dem Silizium Chip und dem organischen Substrat. Ohne Underfill kann bei einem Temperaturwechsel eine sehr hohe Belastung für die Verbindung von Chip zu Substrat entstehen, die zu einer Ermüdung und Rissbildung führt. Derzeit läßt sich ein starker Trend zu geringeren Bumphöhen von 100 µm zu 80 µm und sogar zu 40 µm feststellen. Durch diese reduzierte Bumphöhe kann eine noch höhere Belastung der Verbindung entstehen, die den Einsatz von Underfill umso wichtiger macht.

Kapillar wirkendes Underfill ist die populärste Form um Underfill zu dosieren, seit dem Flip Chips verarbeitet werden. Dadurch ist es im Laufe der Zeit zu der Technologie mit dem höchsten Know-how Anteil geworden und wird erfolgreich bei einer Vielzahl von Flip Chip Bauteilen eingesetzt. Die Funktionsweise ist relativ einfach: der Underfiller wird direkt neben dem Flip Chip appliziert und verteilt sich durch Kapillarwirkung im dem Spalt zwischen Die, Bumps und dem Substrat. Aufgrund dieser Funktionsweise sollte der Underfiller eine relativ geringe Viskosität aufweisen, um ein gleichmäßiges Verteilen zu ermöglichen. Um die Viskosität zu reduzieren und das Endergebnis zu verbessern, wird das Substrat in der Dosieranlage normalerweise erwärmt, damit der Underfiller bei einer Temperatur von ca. 80 bis 100° C optimal verfließen kann. Anstelle von Kontakt- oder Strahlungsheizungen werden hauptsächlich Impingement (Konvektions-) Heizelemente verwendet. Da die Unterseite der Substrate häufig auch bestückt ist oder ungleichmäßige Strukturen aufweist, ist diese Technologie besonders geeignet.

Der Underfiller sollte so nah wie möglich an der Chipkante appliziert werden, um Kontamination der Umgebung zu verhindern und um das Fillet so schmal wie möglich zu halten. Dies ist gerade bei einer hohen Packungsdichte von großer Bedeutung. Die Dosieranlage und auch die Ventiltechnik muss dementsprechend präzise arbeiten können, um eine reproduzierbare Anwendung zu ermöglichen. Hierfür haben sich allgemein Jet-Ventile als Standard etabliert. Es handelt sich dabei um ein kontaktloses Dosierverfahren, bei dem -ähnlich wie bei einem Tintenstrahldrucker- kleine Punkte appliziert werden. Das Jet-Ventil wird oberhalb des Substrates verfahren und „jettet“ einzelne kleine Punkte entlang der Chipkante. Ein weiterer Vorteil besteht darin, dass Jet-Verfahren in der Regel 3 bis 5 mal schneller als Nadel-Dosierverfahren arbeiten, da keine Bewegungen in der Z-Achse erforderlich sind, um einen sauberen Materialabriss von der Nadel zu erreichen. Diese kürzeren Prozesszeiten können gerade bei hochvolumigen Anwendungen ganz erheblich sein.

Vor relativ kurzer Zeit haben erste Studien im Markt stattgefunden, bei dem ein angewinkeltes Jet-Ventil für die Dosierung eingesetzt worden ist. Das Ziel von diesem Aufbau ist, die Punkte direkt zwischen der Chip-Unterseite und dem Substrat zu applizieren und dadurch das Fillet noch weiter zu reduzieren. Ein weiterer Vorteil besteht darin, dass durch das angewinkelte Ventil gerade bei kleinen Strukturen zusätzliche Toleranz hinsichtlich der X / Y Genauigkeit gegenüber dem reinen vertikalen Jetten gewonnen werden kann. Bei dem vertikalen Jetten kann unter Umständen die Gefahr bestehen, dass Underfiller auf der Chipoberseite landet, wenn zu dich an dem Chip dosiert werden soll und die verwendete Anlage nicht die erforderliche Präzision bieten kann.

Durch die in den Dosieranlagen integrierten Prozessregelungen kann ein stabilerer und zuverlässigerer Prozess erreicht werden. Ohne Regelungen wird sich das Ergebnis zwangsläufig verändern, da sich die Materialviskosität über Zeit und Temperatur verändert. Geschlossene Prozessregelungen mit denen diesen Schwankungen ausgeglichen werden können, sind bei diesen Anwendungen nicht mehr wegzudenken. Es sind verschiedene Verfahren verfügbar die das Dosiervolumen regulieren können: Calibrated Process Jetting (CPJ), Calibrated Process Jetting Plus (CPJ+) und Mass Flow Calibration (MFC).

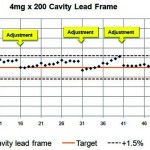

CPJ verwendet eine in der Dosieranlage integrierte hochauflösende Waage die mit der Anlagensteuerung verbunden ist, um das durchschnittliche Punktgewicht festzustellen. Die Dosieranlage kann dadurch automatisch die exakte Anzahl der Punkte ermitteln, die für eine optimale Anwendung erforderlich sind. Durch periodische Messungen werden Viskositätsänderungen festgestellt und können automatisch kompensiert werden, um den Prozess auch langfristig stabil halten. Wenn beispielsweise für das komplette Underfillen von einem Flip Chip insgesamt 30 mg optimal geeignet sind und das Gewicht eines einzelnen Punktes 40 µg beträgt, dann wird die Anlage 750 Punkte dosieren, um das erforderliche Gesamtgewicht zu erreichen. Reduziert sich das Punktgewicht im Laufe der Zeit durch geänderte Viskosität auf z.B. 30 µg / Punkt, dann wird die Anlage automatisch nachregeln und jetzt 1.000 Punkte jetten, um das Endergebnis reproduzierbar zu gewährleisten.

CPJ+ bestimmt ebenfalls das durchschnittliche Punktgewicht durch eine integrierte Waage, aber die Regelung funktioniert anders. Anstatt die Anzahl der Punkte zu verändern, werden andere Parameter angepasst, um das Gewicht des einzelnen Punktes und damit gleichzeitig auch die Anzahl der Punkte konstant zu halten. Diese Regelung ist besonders dann von Vorteil, wenn nur eine relativ geringe Anzahl von Punkten dosiert wird, da so eine wesentlich höhere Auflösung beibehalten werden kann.

MFC entspricht vom Verfahren her weitestgehend der CPJ Technologie, wird zumeist jedoch in Verbindung mit Zeit / Druck, Nadel- oder Schneckendosierventilen eingesetzt.

Diese speziellen Prozessregelungen sind gerade in automatischen Prozessen außerordentlich wichtig, um Materialveränderungen zu erkennen und kompensieren zu können. Allerdings erfordern sie zusätzliche Hard- und auch spezielle Software. Versuche andere Regelungen für diese Aufgabenstellung einzusetzen, wie beispielsweise einen Punkt zu dosieren, den Durchmesser zu messen und daraus das Gewicht zu errechnen sind bislang wenig erfolgreich gewesen und aus diesem Grund haben sich die o.a. Verfahren als Standard etabliert.

Jetten von Flussmittel

Die Dosierung von Flussmittel ist ein weiterer wichtiger Prozess bei der Flip Chip Verarbeitung. Flussmittel entfernen Oxidschichten von Substrat und der Bump Oberfläche, aktivieren und sorgen so für eine bessere Benetzung und eine zuverlässigere Lötverbindung. Viele Flip Chip Bonder sind deshalb mit einer zusätzlichen Fluxstation ausgestattet, in der die Chips vor der Montage in eine dünne Flussmittelschicht „gedippt“ werden. Dieses Verfahren beinhaltet zwei Herausforderungen: meist wird zu viel Flussmittel appliziert und darüber hinaus es kann aufgrund von Höhen Toleranzen der Bumps zu einer ungleichmäßigen Verteilung kommen. Kleinere Bumpdurchmesser können dazu führen, dass einzelne Bumps überhaupt nicht mit dem Flusmittel in Kontakt kommen. Da bei den Dipp-Verfahren ein höherviskoses Flussmittel verarbeitet werden muss, kann es passieren das das Flussmittel an den Seiten des Chip´s aufsteigt und zu Kontamination der Oberseite führt. Die zusätzlichen Rückstände aufgrund des höheren Auftragsgewichts können ebenfalls die Zuverlässigkeit beeinträchtigen.

Eine Alternative dazu sind eigenständige Flux-Anlagen, die das Flussmittel als dünne und gleichmäßige Schicht auf das Substrat auftragen. Je dünner diese Schicht aufgetragen werden kann, um so besser wird das Ergebnis sein. Selbst sehr geringe Schichtstärken reichen bereits aus um das Oxid zu entfernen und die Oberfläche zu aktivieren, aber noch wichtiger ist, dass wesentlich weniger Rückstände zurückbleiben. Flussmittelrückstände können dazu beitragen, dass Underfill nicht vollständig unter dem Chip verfließt und die dadurch entstandenen Fehlstellen zu einem vorzeitigen Ausfall führen. Mit diesen Anlagen wird eine gleichmäßigere Anwendung gegenüber Dip-Verfahren ermöglicht und es können unterschiedliche Geometrien mit einer Randbegrenzung von ca. 0,5 bis 1,0 mm bei minimalem Overspray erzeugt werden. Aufgrund der speziellen Eigenschaften der Flussmittel, sollte diese Anwendung in einer geschlossenen Anlage mit entsprechender Ventilation ausgeführt werden.

Thermisch leitfähige Materialien

Häufig werden Abdeckungen auf der Oberseite der Bauteile angebracht, um die bei dem Betrieb entstehende Wärme abzuführen. Thermisch leitfähige Materialen werden zuvor auf der Chipoberseite appliziert, um den Spalt zwischen Chip und Abdeckung auszufüllen. Die Seiten dieser Abdeckung werden wiederum durch eine dünne Lotpastenraupe mit dem Substrat verbunden, um eine möglichst gute Wärmeableitung zu ermöglichen.

Die Dosierung dieser Materialien erfordert einen sehr präzisen Prozess. Wird zu wenig Material oder nicht exakt genug dosiert, kann eine Lücke zwischen Chip und Abdeckung zurückbleiben wodurch die Wärmeableitung behindert wird. Wird dagegen zu viel Material dosiert, kann es zu einer Kontamination des Bauteils führen und auch den Montageprozess der Abdeckung behindern. Viele dieser Materialien sind Silikonbasiert und aufgrund der hohen Eigenelastizität relativ schwer zu verarbeiten. Deshalb ist auch bei dieser Anwendung volumetrische Dosiergenauigkeit von großer Bedeutung. Viele der dafür eingesetzten Anlagen verfügen deshalb über „Calibrated Process Jetting“ oder „Mass Flow Calibration“ Regelungen, um das Dosiervolumen innerhalb definierten Grenzen konstant zu halten und so eine präzise und reproduzierbare Anwendung zu ermöglichen. Dabei können durch MFC und CPJ sowohl Veränderungen der Materialviskosität als auch Chargenschwankungen kompensiert werden.

Lotpaste

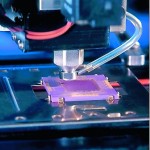

Präzise (Abdicht-) Linien aus Lotpaste werden auf das Substrat appliziert, um Gehäuse oder Abdeckung des Halbleiterbauteils damit zu verbinden. Dieser Prozess ist ähnlich wie bei der MEMS Herstellung oder der Leiterplattenbestückung, allerdings ist die Aufgabenstellung eine andere. In diesem Fall wird normalerweise eine möglichst verlustfreie Wärmeübertragung gefordert, aber die Herausforderungen sind absolut vergleichbar. Aufgrund der immer weiter fortschreitenden Miniaturisierung und der höheren Packungsdichte, muss die Lotpaste in immer feineren Linien aufgetragen werden. Zusätzlich besteht aber auch die Forderung den Durchsatz und damit die Produktivität zu steigern, sei es durch höhere Verfahrgeschwindigkeit oder aber durch den Einsatz von mehreren parallel betriebenen Dosierventilen.

Diese Abdichtlinien müssen um das Bauteil herum komplett geschlossen sein und werden deshalb normalerweise in einem Ablauf, ohne abzusetzen, dosiert. Wird die Verfahrgeschwindigkeit erhöht, dann werden auch die Anforderungen für die Dosieranlage erhöht, denn es muss eine gleichmäßige und gerade Linie appliziert werden, die exakt der Geometrie des Bauteils entspricht. Durch die feineren Linien wird auch die Kontaktfläche gegenüber dem Bauteil reduziert und jede Abweichung der Liniengeometrie, speziell nach dem Abfahren von Kanten oder Bögen, führt unweigerlich zu einem eingeschränkten Kontakt und damit zu Qualitätseinbußen. Aus diesem Grund ist es bei hohen Verfahrgeschwindigkeiten umso wichtiger vollständige Kontrolle über die Anwendung beizubehalten.

Aber auch bei dem Einsatz von mehreren Ventilen steigen die Schwierigkeiten überproportional an. Um feine Linie zu applizieren, muss sich die Dosiernadel zwangsläufig sehr dicht an der Oberfläche des Substrates befinden. Aus diesem Grund werden hoch auflösende Höhensensoren und Z-Achsen erforderlich. Um Verwerfungen oder Wölbungen des Substrates ausgleichen zu können, sind sehr viele Höhenmessungen erforderlich, aber auch die Ventile müssen unabhängig voneinander in Z verfahren werden können, um einen gleichmäßigen Dosierabstand zu gewährleisten. Je nach Anlage können allein schon die vielen zusätzlichen Höhenmessungen unter Umständen bereits einen erheblichen Einfluss auf die Taktzeit haben. In der Regel kann jedoch trotzdem ein höherer Durchsatz gegenüber einem einzelnen Ventil erreicht werden.

Aufgrund dieser hohen Anforderungen gab es bereits Versuche, Jet-Verfahren für die Dosierung von Lotpaste einzusetzen, um höhere Verfahrgeschwindigkeiten und geringere Linienbreiten realisieren zu können. Traditionell wird Lotpaste aufgrund der hohen Viskosität und der Rheologie bevorzugt mit Schneckendosierventilen und Zeit / Druck Ventilen verarbeitet.

Die ersten Versuche mit Jet Ventilen endeten oft damit, dass sich die Düsen bereits nach relativ kurzer Zeit zugesetzt haben. Durch die weitere Zusammenarbeit der Pastenhersteller mit den Anlagenbauern konnten durch geänderte Formulierungen der Pasten und modifizierte Jet Ventile erste Erfolge erzielt werden. Pasten mit höherem Flussmittelanteil ermöglichten kleiner Punkte mit verbesserter Reproduzierbarkeit zu jetten. Diese Technologie befindet sich jedoch noch im Anfangsstadium und kann bislang lediglich einen sehr geringen Teil der Pastenanwendungen abdecken.

Andere Anwendungen

Weitere Anwendungen beinhalten unter anderem Lotball Verstärkung bei BGA`s, Damm & Fill Anwendungen, Cavity Verguss, Die Attach, No Flow Underfill, die Dosierung von Leitklebstoffen sowie 3D Packaging. Alle diese Anwendungen erfordern sehr hochwertige Dosiersysteme, um die Anforderungen hinsichtlich Genauigkeit, Zuverlässigkeit und Reproduzierbarkeit erfüllen zu können. Es gilt sehr geringe Volumina mit sehr hoher Geschwindigkeit an exakt definierten Positionen zu applizieren. Da sowohl die Produkte als auch die Technologien weiterentwickelt werden, ergeben sich immer neue Herausforderungen für den Fertigungsprozess. Aus diesem Grund erscheint es absolut sinnvoll, dass die Zusammenarbeit zwischen allen beteiligten Parteien intensiviert wird, um für den jeweiligen Anwendungsfall die am besten geeignete Lösung entwickeln zu können.

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: