Vor allem bei Dampfphasenlötanlagen ist bisher die größte Herausforderung, wie man die Anlagen konzipiert ohne Stau auf der Produktionslinien zu verursachen.

Konvektionslötanlagen können da einfacher mithalten, denn die Platinen werden eine nach der anderen, vom Beladen bis zum Entladen, durch immer länger werdende Öfen transportiert. Kondensationslöten funktioniert jedoch anders. Die individuellen Baugruppen werden in der Regel innerhalb der Anlagen auf Werkstückträgern befördert. Das führt dazu, dass gleichzeitig mehrere Produkte gleichzeitig in der Lötkammer gelötet werden. Beim Be- und Entladen der Werkstückträger vergeht kostbare Zeit. Gleichzeitig kommen immer neue Platinen aus den Bestückungsanlagen und müssen warten bis der Lötofen wieder frei ist.

Für die IBL-Löttechnik waren Diskussionen bezüglich kürzerer Taktzeiten in der Maschinenkonstruktion immer ein Thema, welche aber nicht so einfach zu bewältigen waren. Zwar hat der Hersteller Anlagen wie die CX-Serie auf den Markt gebracht, die Zykluszeiten von ca. 20 Sekunden erreichten, jedoch nicht imstande waren, mit der schnellen Taktzeitentwicklung der Bestücker mitzuhalten. Das hat sich geändert, seit die CCS100 Inline-Hochleistungsmaschine, während der productronica 2023 in München vorgestellt wurde.

Hohe Innovationskraft in der Aufbau- und Verbindungstechnik

IBL-Löttechnik GmbH wurde 1987 gegründet und hat sich von Anfang an voll auf die Entwicklung und Herstellung von Dampfphasenlötanlagen spezialisiert. Daher ist das Unternehmen der Pionier im Bereich von modernen Dampfhasenlötmaschinen. Viele bahnbrechende Lösungsansätze wurden entwickelt, die als Batch oder Inline auf den Markt gebracht wurden. Alle Anlagen hatten aber eines gemeinsam: Das Löten in einer gesättigten und inerten Dampfdecke ohne Zuhilfenahme von Stickstoff.

Die rasante Entwicklung von immer kleineren Bauteilen, die zusammen mit voluminösen Komponenten auf Baugruppen montiert werden, dazu noch die Einführung von bleifreien Lotpasten, war für viele Kunden eine Herausforderung. Dadurch wurde die Dampfphasentechnologie u. a. in der Luft- und Raumfahrt, wo höchste Qualität gefragt ist, schnell als gute und zuverlässige Technologie anerkannt.

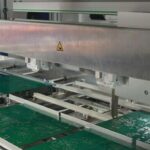

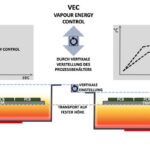

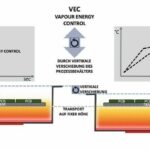

Schwere Multilayer-Platinen mit vielen unterschiedlichen Komponenten auf kleinem Raum, sind dazu bestimmt, in einem Dampfphasenofen gelötet zu werden. Hier kam das patentierte vibrationsfreie Transportsystem zum Einsatz, das sich aufgrund seiner Zuverlässigkeit schnell als Standard in allen Anlagen des Unternehmens durchgesetzt hat. Abgesehen von dieser Entwicklung verfügt der Hersteller über mehr als 50 verschiedene Patente, die in den Maschinen zum Einsatz kommen. Das Löten in einer Dampfphasenlötanlage von IBL bietet außerdem viele Vorteile, die für die Qualität wichtig sind. Vor allem werden die Komponenten nicht überhitzt, da die Betriebsflüssigkeit, die den Dampf erzeugt, einen sehr stabilen Siedepunkt hat und alle Komponenten die gleichen Temperaturen abbekommen. Die Baugruppen werden mittels Werkstückträger in den Prozessbereich transportiert. Wenn die Baugruppen in der Dampfdecke eingetaucht werden, findet die Energieübertragung gleichmäßig und sehr effizient statt. Im Vergleich zum Konvektionsverfahren, wo die Baugruppen in Zonen hintereinander von sowohl oben als auch unten aufgewärmt werden, wird in die Dampfphase gleichzeitig die gesamte Baugruppe in der Dampfdecke eingetaucht und somit sehr homogen erwärmt. Eine ungleiche Wärmeverteilung auf der Baugruppe ist dadurch ausgeschlossen. Je tiefer sich die Baugruppe innerhalb der Dampfdecke befindet, desto schneller kann die Energieübertragung stattfinden.

Maximale Lötqualität

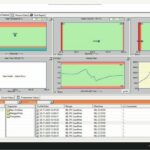

Für eine gleichmäßige Temperatursteigerung sorgt die patentierte „Soft Vapour Phase“ (SVP) Technologie. Das SVP führt dazu, dass die Komponenten während der Aufheizphase gleichmäßig erwärmt werden. Dank der integrierten Thermosensoren können die Zyklen zuverlässig aufgezeichnet und wiederholt werden. Durch das vibrationsfreie Transportsystem werden zuverlässige lineare- und Sattelprofile erzeugt. Im Anschluss findet das Abkühlen der Baugruppe statt. Generell bringt das Löten in der Dampfphase qualitativ sehr gute Ergebnisse. Falls Lunker vorhanden sind, ist das Vakuumverfahren die einzige Methode, diese nahezu komplett zu eliminieren. Mittels einer integrierten Vakuumeinheit wird während der Liquidusphase ein Vakuum erzeugt und die Lunker zuverlässig beseitigt. Die „InVapour“ Technologie des Unternehmens garantiert höchste Qualität der Lötergebnisse, indem die Baugruppe für den Vakuumprozess nicht aus dem Lötbereich bewegt werden muss.

Trotzt der hohen Temperaturen in der Prozesskammer ist der Energieverbrauch wesentlich geringer als beim Konvektionslöten. Die Prozesskammer ist speziell isoliert, während die Dampfdecke durch gezielte Kühlung in einem bestimmten Level gehalten wird. Die Bereiche sind mittels Schleusen getrennt, somit ist der Wärmeverlust gering. Werkstückträger können gleichzeitig mehrere Platinen aufnehmen und zeitgleich löten. Individuell kann man die Träger mit mehreren Spuren ausrüsten, um so die bestmögliche Ausnutzung des Lötbereiches sicherzustellen.

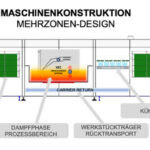

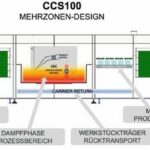

Eine Dampfphase für jeden Bedarf

Die kompakte Hochleistungs-Inlineanlage CCS100 arbeitet wie die bisherigen Maschinen des Herstellers ebenfalls mit nur einer Lötkammer. Für die neue Hochleistungsanlage wurde die Lötkammer deutlich vergrößert und durch den Einsatz eines Mehrfachträgersystems sind Handlingszeiten kein nennenswertes Thema mehr. Die Inlineanlage besteht aus mehreren Modulen, angefangen mit einer Pufferzone für Platinen, einer Beladestation, einer Prozesskammer, einem Kühlmodul, einer Entladestation sowie einem Rückführtransport für die Werkstückträger. Sie ist damit in der Lage, schnellste Taktzeiten zu ermöglichen. Platinen in Eurokartengröße können eine Taktzeit von 10 bis 12 Sekunden erreichen. Die IBL CCS100 Maschine wurde für den 24/7 Betrieb konzipiert und überzeugt mit ihrer hohen Prozessflexibilität und Produktivität inklusive ihrer zuverlässigen Lötqualität. Die moderne Anlagensteuerung ermöglicht eine präzise Prozesssteuerung sowie jederzeit einsehbare Prozessparameter und -schritte. Das komplette Datenmanagement geschieht mittels eines integrierten 21,5“ HMI Touch Panels. Nach dem Beladen wird der Werkstückträger in die Prozesskammer gefahren, in welcher der Lötprozess stattfindet. Während des Lötvorgangs bleibt der Werkstückträger reglos. Stattdessen wird die gesamte Dampfdecke vertikal zum Träger bewegt. Hier kommt die neu entwickelte „Vapour Energy Control“ (VEC) zum Einsatz. Die Dampfdecke kann millimetergenau die Lage verändern. Damit wird eine sehr präzise und zielgerichtete Profilrealisierung möglich. Während des Lötprozesses werden die Temperaturen mittels integrierter Thermosensoren virtuell überwacht. Nach dem Lötvorgang wird der heiße Werkstückträger in das Kühlmodul transportiert. Die Kühlung erfolgt flächendeckend von unten und kann je nach Bedarf eingestellt werden. Wenn der Werkstückträger heruntergekühlt ist, fährt er aus der Kühlzone ins Entlademodul. Danach wird der leere Werkstückträger automatisch zur Beladestation zurücktransportiert.

Die eingesetzte Flüssigkeit wird kontinuierlich gefiltert und anhand des Anlagenfüllstands mittels eines Nivelliersystems überwacht. Durch den Einsatz von unterschiedlichen Einheiten wie Doppelschleusen, Doppelwände, Auffangsysteme, Absaugung und Wärmetauscher wird der Gesamtverbrauch dieser Flüssigkeit auf ein Minimum reduziert. Je nach Bedarf stehen auch weitere Optionen zur Filterung zur Verfügung. Der modulare Aufbau konnte so konzipiert werden, dass die Anlage sehr robust und mit abgekapselten Zonen versehen ist. Dieses Konzept reduziert den Verschleiß und die Belastung der einzelnen Module. Verschmutzungen werden so gezielt aus der Anlage in dafür vorgesehene Bereiche abgeleitet und dort gereinigt. Zu betonen ist der sehr geringe Energieverbrauch von durchschnittlich 5,6 kW/h im laufenden Betrieb. Das gesamte System hat als Standard eine SMEMA-Schnittstelle für das Board, Handshake und optional eine IPC-Hermes Schnittstelle für Traceability. Die Maschine kann Platinengrößen von 80 mm x 50 mm bis hin zu 1.000 mm x 500 mm löten.

Abschließende Gedanken

Warum ist IBL jetzt auf der Überholspur? Die Taktzeiten wurden durch einen vergrößerten Werkstückträger sowie dem Wegfall der Handlingszeiten durch das Mehrfachträgersystem drastisch verkürzt. So passen beispielsweise gleichzeitig 24 Einheiten mit Maßen von 160 mm x 100 mm auf den Werkstückträger. Wenn sich in der Maschine vier Werkstückträger befinden, die regelmäßig beladen und entladen werden, so sind Zykluszeiten von 10 Sekunden pro Platine möglich.

Die erzeugte Lötqualität, ein niedriger Energieverbrauch, kaum benötigte Nacharbeit und ein umweltfreundliches Verfahren auf den Lötanlagen des Herstellers haben dazu geführt, dass die weltweiten Marktanfragen stetig steigen. So wird die CCS100 Dampfphasenlötanlage demnächst auch mit einem Vakuummodul verfügbar sein. Es bleibt also spannend.

Im Überblick

Dampfphasenlöten ermöglicht die gleichmäßige Erwärmung von Baugruppen auf eine präzise geregelte Temperatur.

Dampfphasenlöten

Gleichmäßige Erwärmung

Effiziente Wärmeübertragung

Löten in eine Inerte Atmosphäre

Keine Delta T dank definierten Siedepunkt

Präzise Temperaturkontrolle

Einfache Handhabung

Umweltfreundlich