Neben einfachen Punkt-zu-Punkt-Leitungen wurden Verzweigungen mit einstellbaren Teilungsverhältnis, Filterstrukturen und Antennen zur Abstrahlung entlang der Oberfläche der Leiterplatte und senkrecht dazu entwickelt. Alle Leitungsteile sind so konzipiert, dass sich ein Anwender sein Zielsystem frei aus den einzelnen Blöcken auf der Leiterplatte konfigurieren kann. Damit unterstreicht der Leiterplatten-Spezialist seinen Ruf als Hersteller und Partner für anspruchsvolle Leiterplatten-Lösungen abseits der Massenware.

Immer höhere Frequenzen als Anspruch

Aktuelle und zukünftige Kommunikationssysteme wie 5G, 6G und Radar-Sensorik arbeiten bei immer höheren Frequenzen, um die daraus resultierenden Vorteile bei der Datenrate bzw. Messgenauigkeit nutzen zu können. Die Verfügbarkeit entsprechender hochfrequenter Sende- und Empfangschips ist aber nur eine Seite der Medaille. Die elektronischen Einzelkomponenten müssen schließlich zu einem Gesamtsystem zusammengefügt werden. Hier gerät die etablierte Leiterplattentechnik als bisheriger Favorit im Hinblick auf das Kosten-Nutzen-Verhältnis in Bedrängnis: „Durch den sog. Skin-Effekt werden die hohen Frequenzanteile vornehmlich an der Oberfläche der Leiterzüge geleitet“, erklärt Janik Becker, Geschäftsführer der Becker & Müller Schaltungsdruck GmbH. „Dort sehen die Signale aber viel von dem Leiterplattenmaterial, das signifikant Leistung absorbiert. Auch der Einsatz teurerer Hochfrequenz-Leiterplattenwerkstoffe und ein elektromagnetisches Design mit Abschirmungsleitern helfen nur bedingt, die basismaterialbedingte Signalabsorption zu begrenzen. Damit ist die bisherige Leiterplattentechnik nur bis ca. 60 GHz sinnvoll nutzbar.“

Wie kann diese Limitierung nun aufgelöst werden? Diese Frage stand im Mittelpunkt eines mit Bundesmitteln geförderten Gemeinschaftsprojekts namens „Terahertz-PCB: Entwicklung von Designrichtlinien und Fertigungsprozessen zur Integration von Terahertz-Systemen in Standard-Leiterplatten“. Projektpartner waren zum einen die Technische Universität Berlin, zum anderen der Leiterplatten-Experte.

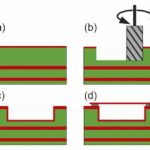

Als Kernprämissen des Projekts stand die Nutzung bereits in der Leiterplattenfertigung vorhandener Produktionsmaschinen in Verbindung mit der Suche nach einer kostenoptimierten Lösung. „Die Grundidee des Lösungskonzepts war, durch Fräsprozesse Hohlleiter in den Leiterplatten zu erzeugen, die Hohlleiter galvanisch zu metallisieren und die Struktur mit einem Metallplättchen, z.B. im Zuge der SMD-Bestückung, zu verschließen“, erläutert Janik Becker. „So bildet sich ein geschlossener Hohlleiter, wobei das im Inneren geführte Signal gar nicht mehr mit dem Leiterplattenmaterial wechselwirkt, das ist ja jenseits der Metall-Barriere. Das bedeutet, dass wir hier das vergleichsweise günstigste FR4-Material verwenden können – auch für sehr hohe Frequenzen weit jenseits der 100 GHz.“

Weiterhin bietet diese Technik die Möglichkeit, Antennen direkt zu integrieren: Einmal als trichterförmige Erweiterungen des Hohlleiters im Sinne einer Hornantenne am Leiterplattenrand für die seitliche Abstrahlung, zum anderen als Schlitzantenne durch Aussparungen im Deckelplättchen zur Abstrahlung senkrecht bzw. in einem durch den Schlitzabstand definierten Winkel zur Leiterplattenoberfläche. Ergänzt wird der so entwickelte Systembaukasten durch Hohlleiterstrukturen, die das Signal in einem definierten Leistungsverhältnis auf verschiedene Kanäle aufsplitten, Filterstrukturen, Kopplungspunkte zu klassischen Leiterzügen auf der Leiterplattenoberfläche und gebogene Leiterzüge. „Diese Elemente wurden baukastenartig für das Leiterplattendesign aufbereitet, so dass der Kunde sein Hochfrequenzsystem einfach per Drag&Drop zusammenstellen und fertigen lassen kann – ein enormer Mehrgewinn an Einfachheit, Komfort und Individualität“, freut sich Becker.

In der Entwicklung war es wichtig, stets kompatibel zu den Standard-Leiterplattenprozessen zu bleiben, um die neuartige PCB-integrierte Hohlleitertechnologie kosteneffizient in neue Systeme integrieren zu können.

Basierend auf dieser Technik wurden folgende funktionale Blöcke realisiert:

- Leitungsabschnitte

- Ein- und Auskoppelstrukturen zu (koplanaren) Streifenleitungen auf der PCB-Oberfläche

- Hornantennen mit Abstrahl-Charakteristik ausgehend von den Seiten der PCB

- Schlitzantennen zur Abstrahlung senkrecht zur PCB-Oberfläche (oder in einem definierten Winkel dazu gekippt)

- Verzweigungen mit definiertem Teilungsverhältnis der Signalstärke

- Frequenz-Filter-Strukturen

Erkenntnisse aus dem Forschungsprojekt

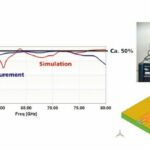

Vergleich mit konventionellen Leitungsstrukturen: In der HF-Technologie wird typischerweise auf Mikrostreifen oder Ground-Koplanarleitungen gesetzt. Diese haben den Vorteil, dass sie schon bei Gleichstrom für das Transportieren von Leistung verwendet werden können. Dafür haben diese Leitungen bei höheren Frequenzen zusätzliche Verluste durch das Substratmaterial, aber auch gleichzeitig durch Rauigkeit an den verschiedenen Interfaces zwischen Metall und Substrat. Um diese Herausforderungen zu lösen, kann man solche Leitungen auch in Hohlleiterform umsetzen und, wie beschrieben, direkt in die Leiterplattentechnologie integrieren. Die Hohlleiter haben aber den Nachteil, dass sie keine klassischen TEM-Moden aufweisen, sondern entweder ein TE- oder TM-Mode. Dadurch ist die Cutoff-Frequenz direkt abhängig von den Abmessungen des Hohlleiters (nur mit TEM-Moden gibt es eine Leitung bei Gleichstrom). Bei Vergleich von beiden Leitungstypen ergibt sich deswegen das Bild, dass die klassischen Leitungstypen bis ca. 50 GHz bessere Performance zeigen als der demonstrierte Hohlleiter. Der Grund ist, wie beschrieben, dass die Cutoff-Frequenz bei ca. 60 GHz liegt. Anschließend bleiben die Verluste über den Hohlleiter relativ stabil, wobei die Verluste bei der konventionellen Leitung weiter abfällt.

Bestandteile und ihre Leistungs-Charakteristik: Innerhalb des Projektes wurden verschiedenen Teilkomponenten untersucht. Diese sind im Detail direkt in der Vorgehensweise innerhalb des Projektes abzulesen. Dabei lag der Fokus darauf, diese Teilsysteme innerhalb des Projektes so aufzubereiten, dass aus ihnen später bausteinartig beliebige Systeme aufgebaut werden können.

Die Leitung sowie die Antennen, Filter und Power-Divider-Strukturen (Signal/Leistungs-Verzweigung) wurden im Detail designt und elektrisch charakterisiert. Es zeigt sich, dass die Strukturen deutlich leistungsstärker als vergleichbare Strukturen in planarer Technologie sind. Diese Strukturen wurden anschließend in eine Datenbank überführt, welche PDK genannt wird. PDK steht für Physikalische Designer Kits. Nachdem die PDKs abgeleitet wurden, konnte auf deren Basis ein Demonstrator-System zusammengestellt werden. Bei diesem handelt sich um einen 79-GHz-Short-Range Radar. Aus den vorhandenen PDKs wurden anschließend Strukturen ausgewählt, welche für den Demonstrator im Layout zusammengesetzt wurden. Typischerweise wird für eine Schaltung ein Schaltplan entworfen. In dem Schaltplan wurden direkt die PDK-Modelle mit integriert, damit die Strukturen direkt beim Layout mit platziert werden können. Anhand von Design-Regeln wird dann geprüft, dass Leitungen oder Abstände so groß wie nötig, aber so klein wie möglich sind. Basierend auf diesen Informationen werden zuerst die kritischen HF-Leitungen sowie die Stromversorgung angeordnet und anschließend die restlichen Bauteile platziert.

Diskussionspunkte

Die Arbeiten haben gezeigt, dass es unter Einsatz etablierter Leiterplattentechnik möglich ist, Hohlleiterstrukturen in Leiterplatten einzubringen. Dies kann so im Produktionsprozess eingebunden werden, dass eine weitere Bestückung der Leiterplatte wie gewohnt möglich ist. Die Messungen haben bestätigt, dass für Anwendungen mit Frequenzen über 60 GHz die Hohlwellenleiterstrukturen signifikant verlustärmer. Zur einfachen Adaption der Technik auf neue Anwendungen wurden aus dem prinzipiellen Aufbau eines Hochfrequenzsystems Bausteine definiert, die es ermöglichen, solche Systeme – ohne Simulationen der Hochfrequenzeigenschaften – zusammenzustellen und die notwendigen Produktionsdaten zu liefern. Diese PDKs konnten erfolgreich in den Entwicklungsprozess eingebunden werden.

CEO Janik Becker zeigt sich zufrieden mit den Erkenntnissen: „Die Kooperation mit unseren Partnern von der TU Berlin war eine runde Sache – technologisch wie auch persönlich. Nach dem erfolgreichen Abschluss des Projektes ist es für uns nun möglich, beim Designen von Hochfrequenzsystemen mittels Verwendung der PDKs unterstützend zur Seite zu stehen.“ Angesichts der Ableitung interner Designrules auf die jeweiligen Blöcke sowie deren Validierung sind dabei sowohl Funktion als auch Umsetzbarkeit der Hohlleiterstrukturen gegeben.

Hier finden Sie mehr über: